Стандартные показатели механических свойств

Показанное влияние характера деформирования (условий нагружения — скорости, температуры, длительности и т. д.) на механизм разрушения полимеров приводит к тому, что по имеющимся показателям прочностных и деформационных свойств, установленных в определенных условиях нагружения, очень сложно прогнозировать поведение материала в других условиях.

Для сравнительной оценки различных материалов разработана система стандартных показателей механических свойств полимеров. При низких скоростях нагружения в стандартных условиях определяют кратковременный модуль упругости, твердость, коэффициент Пуассона, предел текучести, предел прочно

сти при растяжении и относительное удлинение при разрыве. При высокоскоростных нагрузках определяют удельную ударную вязкость, температуру хрупкости. Стандарты ведущих стран на методы определения важнейших механических показателей полимерных материалов приведены в табл. 4.5 [48, Т. 1].

Кратковременным модулем упругости называют отношение напряжения при растяжении о к соответствующему относительному удлинению в пределах пропорциональности между напряжением и деформацией. Его определяют как начальный модуль Е0 по углу наклона касательной, проведенной из начала координат к кривой а-е, полученной в стандартных условиях.

Модулем упругости при изгибе Е^ называют отношение напряжения при изгибе к соответствующей деформации в пределах пропорциональности между напряжением и деформацией.

Твердость характеризует устойчивость материала к деформации внедрения других тел. При одинаковой принципиальной схеме многочисленные методы определения твердости пластмасс различаются по значениям нагрузки, глубины внедрения, времени приложения нагрузки и форме внедряемого индентора.

|

|

|

+ К. |

|

(4.37) |

|

Где Р — усилие, прикладываемое к шарику; D — диаметр шарика; d — диаметр отпечатка; h— глубина отпечатка; К— температурная поправка. |

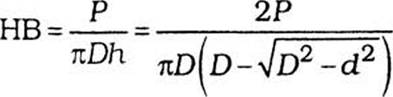

В России и в большинстве Европейских стран стандартизовано определение твердости по Бринеллю путем вдавливания стального шарика в материал. Твердость по Бринеллю [НВ) выражается отношением приложенной нагрузки к площади сферической поверхности отпечатка. Испытания проводят шариком из закаленной стали с полированной поверхностью. Стандартные диаметры шариков — 2,5; 5; 10 мм. В режиме заданной нагрузки до 50 кгс (для материалов, имеющих твердость до 20 кгс/мм2) или до 250 кгс (для более твердых материалов) производится выдержка в течение 60 с. После снятия нагрузки измеряется диаметр отпечатка с помощью микроскопа и вычисляется твердость НВ по формуле

Стандарты на методы определения важнейших механических показателей полимерных материалов

|

Показатель |

ГОСТ (Россия) |

ASTM (США) |

DIN (Германия) |

|

Прочность и деформируемость при |

|||

|

Растяжении для материалов |

|||

|

Листовых и формовочных |

11262-68 |

D638, D882 |

53455 |

|

Пленочных |

14236-69 |

D1923 |

— |

|

Прочность и деформируемость |

|||

|

При сжатии |

4651-68 |

D695, D1621 |

53454 |

|

При изгибе |

4648-71 |

D790 |

53452 |

|

При срезе |

17302-71 |

D732 |

— |

|

Модуль упругости |

|||

|

При растяжении, сжатии или изгибе |

9550-71 |

D638, D747, D790 |

53455 |

|

При сдвиге (динамический, статический) |

D2236 |

||

|

Твердость по Бринеллю |

|||

|

При заданной нагрузке |

4670-77 |

— |

53456 |

|

При заданной глубине |

13323-77 |

— |

— |

|

Твердость по Роквеллу |

— |

D785 |

— |

|

Твердость по Шору |

— |

D2240 |

— |

|

Ударная вязкость |

|||

|

По Шарли |

4647-80 |

D256 |

53453 |

|

По Динстату |

14235-69 |

— |

53453 |

|

По Шору |

— |

D256 |

— |

|

При растяжении |

— |

D1822 |

53448 |

|

При ударе падающим шариком (для пленок и листов) |

D1709 |

||

|

Теплостойкость |

|||

|

По Мартенсу |

15089-69 |

— |

53458 |

|

По Вика |

15065-69, 15088-69 |

D1525 |

53460 |

|

No ASTM |

12021-66 |

D648 |

53461 |

|

Температура хрупкости при изгибе |

16782- 71, 16783- 71 |

D746 |

— |

|

Ползучесть |

— |

D674 |

— |

|

Из но состойкость |

11012-69 |

D1044, |

53516 |

|

По закрепленному абразиву |

D1242 |

||

|

Коэффициент трения по стали |

11629-65 |

D1894 |

— |

Условия проведения испытаний обозначаются в таком порядке: диаметр шарика (мм), нагрузка (кгс), выдержка (с). Например: НВ (2,5/62,5/30); НВ (5/250/60).

При определении твердости по Роквеллу также вдавливают стальной шарик в материал. Сначала осуществляют предварительную нагрузку силой 10 кгс, а затем — основную нагрузку 60 кгс с шариками диаметрами 12,7 или 6,35 мм (шкалы прибора R и D соответственно) либо 40 кгс с шариками диаметрами 6,35 или 3,17 мм (шкалы прибора М и Е соответственно). Твердость оценивают прямо по шкале прибора как разность между числом 150 и числом делений шкалы (цена деления 0,002 мм), показывающей глубину внедрения шарика.

Твердость по Шору определяют с помощью прибора, в котором индентором является затупленная игла, имеющая форму усеченного конуса. Игла вдавливается в материал под действием силы, создаваемой стандартной пружиной. Твердость определяют по условной шкале прибора (из 90 делений), показывающей глубину проникновения иглы в материал.

Коэффициентом Пуассона называют отношение поперечной деформации епоп (сжатие) к продольной деформации епрод (удлинение) при растяжении образцов в пределах пропорциональности между напряжением и деформацией: ц = Епоп/^род-

Теплостойкость является важнейшей теплофизической характеристикой полимеров, позволяющей определить диапазон их работоспособности. Теплостойкость характеризует способность пластмасс сохранять свои механические свойства при непрерывном повышении температуры. Она выражается значением температуры, при которой под действием заданной нагрузки деформация достигает определенного значения.

Наиболее распространены методы определения теплостойкости по Мартенсу (Тм), по Вика (Тв), по ASTM.

Метод определения теплостойкости по Мартенсу применим для наиболее жестких и теплостойких материалов. Он заключается в установлении температуры, при которой свободный конец образца длиной 120 мм, шириной 15 мм и толщиной 10 мм перемещается на 6 мм в условиях консольного изгиба при напряжении около 5 МПа.

Метод определения теплостойкости по Вика основан на установлении температуры, при которой цилиндрический ин — дентор сечением 1 мм2 или полусферический индентор с диаметром сферического сегмента 1.13 мм под действием нагрузки 1 кгс или 5 кгс вдавится в образец на глубину 1 мм. Этот метод применим главным образом для пластмасс, состоящих из эластичных малонаполненных полимеров. Для пластмасс, содержащих более 30% наполнителя, и для армированных композиционных материалов использовать такую методику нельзя.

Теплостойкость по ASTM определяют путем непрерывного нагрева со скоростью 2 град/мин образца с размерами, аналогичными размерам образцов при определении теплостойкости по Мартенсу. К образцу, помещенному на две опоры, расположенные друг от друга на расстоянии 100 мм, посередине приложена изгибающая нагрузка. Она выбирается в зависимости от структуры и морфологии полимера из расчета обеспечения четырех значений изгибающих напряжений: 0,45; 1,81; 4,9; 7,4 МПа. Температуру, при которой происходит прогиб образца на 0,33 мм, считают температурой размягчения при изгибе.

Пределом прочности при растяжении называют отношение нагрузки, при которой происходит разрущение образца, к начальной площади его поперечного сечения.

Разрушающую нагрузку и соответствующее относительное удлинение при разрыве определяют в процессе статического растяжения образцов на разрывной машине со скоростью 5,25 или 50 мм/мин.

Определение удельной ударной вязкости основано на измерении количества работы, затраченной на разрушение образца при испытании его на изгиб ударной, однократно приложенной нагрузки. В качестве оборудования используют маятниковый копер. Скорость движения маятника в момент удара составляет от 2 до 4 м/с.

Испытание по Шарпи заключается в ударном изгибе образца, свободно лежащего на двух опорах, ударом молота посередине образца.

Испытание ПоДинстату состоит в ударе молотом по пластине размером 10×15 мм толщиной 1,5-4,5 мм вдоль линии ее закрепления в зажиме. При этом происходит ударное растяжение образцов, не разрушающихся при изгибе.

При испытании по Изоду осуществляют ударный изгиб кон — сольно закрепленного образца с надрезом.

Хрупкость характеризует способность материала разрушаться под действием нагрузки без существенной деформации. Под температурой хрупкости понимают температуру, при которой материал начинает разрушаться, не достигнув заданной деформации.

Стандартные значения модуля упругости при растяжении, удельной жесткости, твердости и теплостойкости для трех групп термопластичных полимеров приведены в табл. 4.6.

Аморфные и низкокристаллические полимеры группы I имеют высокие и довольно близкие значения модуля упругости и твердости. По мере приближения к Тс модуль упругости полимеров этой группы плавно снижается, поэтому показатели их теплостойкости довольно близки к Тс.

Значения модуля упругости и твердости у полимеров группы III характеризуются как большим разбросом для одного и того же типа полимера, так и большим различием у полимеров разной природы. Это объясняется существенно разной степенью кристалличности. Показатели теплостойкости этих полимеров приближаются к их Т^.

Полимеры группы II средней степени кристалличности имеют Тс аморфной фазы, незначительно отличающуюся от комнатной температуры. Поэтому они характеризуются высокой чувствительностью к незначительным колебаниям температуры и к изменению степени кристалличности. Такая особенность приводит к большим различиям в показателях модуля упругости и твердости как для полимеров одного типа, так и для полимеров разной природы.

Стандартные показатели прочности термопластичных полимеров приведены в табл. 4.7.

Наиболее высокими значениями ар и ат обладают полимеры группы I. Эти показатели последовательно уменьшаются для полимеров групп II и III. Самые большие значения ер характерны для полимеров группы III и последовательно уменьшаются для полимеров групп II и I.

|

Группа |

Краткое ре мен- |

Удельная |

Твердость |

Теплостойкость, ‘С |

||||

|

Полимер |

Ныи модуль упругости при 20-С, 102 МПа |

» « Жесткость |

* » » По Бринеллю, |

По Мар- |

По Вика |

По ASTM |

||

|

Е/р, 104м |

Кгс/мм2 |

Тенсу (Тм) |

<7в> |

Т 4,6 |

Т 18,6 |

|||

|

I |

Полистирол |

28-35 |

27-33 |

14-16 |

75-85 |

85-100 |

90-100 |

70-100 |

|

Полимегилметакрилат |

30-35 |

26-27 |

13-14 |

80-90 |

90-110 |

90-100 |

65-90 |

|

|

Поливинилхлорид |

30-40 |

21-28 |

13-16 |

60-70 |

70-90 |

70-80 |

55-65 |

|

|

Полифениленоксид |

25-27 |

24-26 |

16-17 |

185-190 |

190-220 |

190-210 |

190-193 |

|

|

Полисульфон |

22-27 |

20-22 |

15-17 |

— |

— |

— |

170-175 |

|

|

Поликарбонат |

22-26 |

20-22 |

15-16 |

120-140 |

— |

130-135 |

110-130 |

|

|

Поли ари лат |

26-30 |

25-26 |

13-14 |

— |

210 |

— |

— |

|

|

Фенилон |

35-40 |

27-31 |

— |

— |

260-270 |

— |

— |

|

|

II |

Поли метилпентен |

10-11 |

12-13 |

— |

— |

180 |

— |

— |

|

Полифто рхло рэтил ен |

10-16 |

5-8 |

— |

— |

— |

— |

160-170 |

|

|

Пенгапласт |

12-13 |

9-11 |

— |

— |

160-170 |

— |

80-100 |

|

|

Полиамид 6 |

18-23 |

16-20 |

10-12 |

50-60 |

190-200 |

150-160 |

150-155 |

|

|

Полиамид 6,6 |

10-31 |

9-27 |

— |

— |

— |

— |

75 |

|

|

III |

По/и этилен: |

|||||||

|

Низкой плотности |

1,5-2,5 |

1,6-2,8 |

1,4-2,5 |

— |

85-90 |

50-60 |

45-50 |

|

|

Высокой плотности |

5,5-12 |

5,8-12 |

4,5-6,0 |

— |

125-130 |

75-90 |

45-50 |

|

|

Полипропилен |

7-12 |

8-13 |

6-7 |

85-100 |

145-150 |

130-140 |

60-70 |

|

|

По/*1бутен-1 |

2-3,3 |

2,5-4 |

— |

— |

113 |

— |

— |

|

|

Политетрафторэтилен |

5-9 |

2,5-4 |

3-4 |

— |

110-120 |

120-140 |

110-120 |

|

|

Полиформальдегид |

26-35 |

20-25 |

16-17 |

120 |

160 |

150-170 |

110-125 |

Стандартные значения прочности термопластичных полимеров при 20*С

[14; 18; 35; 38; 48, Т. 1, Т. 2]

|

Группа |

Разрушающее напряжение, МПа |

Предел текучести при растяжении (от), МПа |

Относительное |

|||

|

Полимер |

При растяжении <°р> |

При сжатии <°сж> |

При изгибе К» |

Удлинение при разрыве (ер), % |

||

|

1 |

Полистирол |

30-56 |

80-110 |

55-105 |

— |

1.5-2,4 |

|

Пол иметил мета кри лат |

45-85 |

70-120 |

60-110 |

40-60 |

2-5 |

|

|

Поливинилхлор ид |

40-60 |

80-160 |

80-120 |

35-56 |

10-15 |

|

|

Пол ифе н ил ен о кс ид |

60-84 |

105-115 |

100-125 |

70-80 |

20-100 |

|

|

Полисульфон |

55-80 |

100-110 |

108-120 |

70-80 |

10-100 |

|

|

Поликарбонат |

50-75 |

80-120 |

80-110 |

56-63 |

60-100 |

|

|

Поли ар и лат |

80-90 |

— |

— |

— |

10 |

|

|

Фенилон |

80-120 |

— |

— |

— |

15 |

|

|

II |

Полиметилпенген |

—- |

— |

— |

28-32 |

15 |

|

Полифторхлорэтилен |

38-40 |

— |

50-56 |

37-38 |

140 |

|

|

Пенгапласг |

42-46 |

— |

— |

— |

28 |

|

|

Полиамид 6 |

60-90 |

50-65 |

90-140 |

77-85 |

150-400 |

|

|

Полиамид 6,6 |

70-92 |

110 |

— |

49 |

40-280 |

|

|

III |

Полиэтилен: |

|||||

|

Низкой плотности |

12-16 |

— |

12-17 |

9-10 |

500-700 |

|

|

Вью окой плотности |

23-40 |

21-28 |

20-25 |

22-26 |

400-800 |

|

|

Полипропилен |

25-40 |

35-56 |

50-56 |

15-25 |

200-800 |

|

|

Полибуген-1 |

—- |

— |

— |

27 |

350 |

|

|

Политетрафто рзгил ен |

14-25 |

5-15 |

11-14 |

7-10 |

250-500 |

|

|

Полиформальдегид |

65-70 |

35-50 |

80-110 |

50-75 |

15-40 |

Оформляющую полость пресс — формы, уплотняется и выдерживается под давлением до полного отверждения. После окончания выдержки пресс — форму раскрывают и с помощью выталкивающего устройства изделие извлекают из формы.

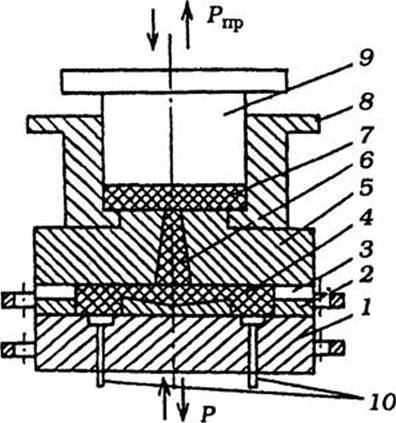

Литьевое прессование отличается от компрессионного тем, что пресс-форма имеет загрузочную камеру 8 со штоком 9 (рис. 4.10). Загрузочная камера соединена с формующей полостью пресс-формы литниковыми каналами. Предварительно подогретый материал подают в нагретую до требуемой температуры загрузочную камеру 8. Под действием штока 9 материал через литниковые каналы под давлением 80-120 МПа поступает в оформляющую полость пресс-формы. При прохождении материала через литниковые каналы происходит его дополнительный разогрев и гомогенизация. После заполнения оформляющей полости в пресс-форме давление возрастает до 25-30 МПа и происходит уплотнение материала.

|

См |

|

Рис. 4.10. Схема изготовления тары методом литьевого прессования: 1 — нижняя плита; 2 — матрица; |

|

3 — воздушные каналы; 4 — изделие; 5 — верхняя плита; 6 — литниковые Каналы; 7 — пресс-остаток; 8 — загрузочная камера; 9 — шток; 10 — выталкиватель |

Экструзия представляет собой непрерывный процесс формования в экструдере изделий или полуфабрикатов неограниченной длины путем продавливания расплава полимера через формующую головку с каналами необходимого профиля. В экструдере происходит разогрев полимера до вязкотекучего состояния и продавливание его через формующую головку соответствующей конструкции. Для получения изделия требуемого профиля выходящую из формующей головки заготовку охлаждают, калибруют и выполняют другие необходимые операции. В производстве тары экструзию часто совмещают с последую

щим раздувом цилиндрической заготовки в специальной пресс-форме.

Из полимерных пленок и листов Тару производят методами термоформования, сварки и склеивания.

Технологический процесс термоформования включает операции: подготовки заготовки требуемого размера; разогрева листа или пленки до температуры высокоэластического состояния полимера; приложения давления, обеспечивающего облегание листом или пленкой оформляющей поверхности формы; охлаждения отформованного изделия; съема его с формы и механической обработки до заданных размеров. В зависимости от метода приложения формующего давления различают следующие способы термоформования: механическое, вакуумное, пневматическое, гидравлическое, паровое и комбинированное.

Технологическая схема сварки состоит из последовательности операций: подготовка свариваемых поверхностей (очистка от механических загрязнений, жиров, масел, оксидных пленок и т. п.); приведение поверхностей в контакт друг с другом; воздействие на контактирующие поверхности давлением прижатия, нагреванием, растворителями, химическими реагентами и т. п.; охлаждение; механическая обработка (при необходимости).

Анализ технологических операций, общих для перечисленных процессов производства тары и упаковки, показывает, что к важнейшим технологическим свойствам пластмасс можно отнести их теплофизические и реологические свойства.

ТЕПЛОФИЗИЧЕСКИЕ СВОЙСТВА отражают поведение полимеров при воздействии температуры. Основными теплофи — зическими характеристиками полимеров являются теплопроводность, температуропроводность, теплоемкость, тепловое расширение, теплостойкость, термостойкость, температуры хрупкости, стеклования, плавления и работоспособности.

Под теплопроводностью полимеров понимают способность переносить тепло от более нагретых элементов тела к менее нагретым. Количественной характеристикой теплопроводности является коэффициент теплопроводности X. Он служит коэффициентом пропорциональности между плотностью потока тепла Q и градиентом температуры:

Q = — A grad Т. (4.38)

Коэффициент теплопроводности X характеризует количество теплоты, которое проходит в 1 с через поверхность площадью 1 см2 при разности температур 1°С. Соотношение X в различных системах следующее:

|

Дж |

|

Вт М-К |

|

= 418,68 |

|

Мс-К |

Кал

Смсград

Методы определения теплопроводности основаны на решении дифференциального уравнения, связывающего временные и пространственные изменения температуры, обусловленные тепловым потоком. В общем случае при отсутствии внутренних источников тепла уравнение теплопроводности имеет вид

|

(4.39) |

Д Т д2Т д2Т

Где а—температуропроводность; t—время.

Темжратуропроводноспгъ охарактеризует скорость распространения температуры под действием теплового потока в нестационарных температурных условиях. Коэффициент температуропроводности а определяется отношением коэффициента теплопроводности X к произведению удельной теплоемкости при постоянном давлении Ср и плотности тела р:

М2

Температуропроводность полимеров возрастает с повышением их молекулярной массы, степени кристалличности и давления.

Теплоемкость полимеров С— количество теплоты, затрачиваемое для изменения температуры тела на 1°С:

|

Ср = |

|

Эт |

|

В СИ размерность С [Дж/(кг К)) или [Дж/(моль К)]. В первом случае выражена удельная теплоемкость — отношение теплоемкости к единице количества вещества, а во втором случае — молярная теплоемкость, когда количество вещества выражено в молях. Часто удельную и молярную теплоемкость выражают, соответственно, в [кал/(г °С)] и [кал/(моль °C)J. Теплоемкость при постоянном давлении Ср называют изобарной, а при постоянном объеме Cv— изохорной: |

(4.41) (4.42)

|

Си = |

|

(4.43) |

‘dU ЭТ

Где Ни U — энтальпия и внутренняя энергия соответственно. Значения Ср и Су связаны соотношением

Г г И X

Где (30 — температурный коэффициент объемного расширения; V— объем; % — коэффициент изотермического сжатия.

|

(4.44) |

Учитывая, что энтропия системы dS = dQ/T, выражения (4.42) и (4.43) можно представить в виде

|

(4.45) |

|

/ |

|

(4.46) |

CU=T

Теплоемкость полимеров зависит от морфологии, физического состояния, давления и температуры. Установлен линейный характер зависимости Ср от температуры. Для твердых полимеров температурный коэффициент Э Ср/Э Т» 3 • 10"3, для

Расплавов Э Ср/д Т~ 1,2 • 10~3. Зная Српри температуре, например, 298 К, можно оценить Ср при других температурах.

Тепловое расширение полимеров характеризуется температурным коэффициентом линейного а и объемного Р0 расширения:

|

(д1_ ЭТ |

|

1 А = — I |

|

(4.47) |

Где t — линейный размер тела в заданном направлении;

|

ЭУ ЭТ |

|

(4.48) |

В, 4

Температурный коэффициент (30 связан с другими характеристиками полимеров соотношением

(4.49)

Где у — константа полимера.

Температурные коэффициенты а и (30 зависят от морфологии, физического состояния и ориентации полимеров. Для твердых изотропных полимеров р0 = За. Эти коэффициенты являются важными характеристиками при изготовлении высокоточной и армированной тары из полимеров.

Значения рассмотренных теплофизических свойств основных полимерных материалов, применяемых для производства тары и упаковки, приведены в табл. 5.2.

Под теплостойкостью полимеров понимают способность не изменять свою форму и геометрические размеры изготовленных из них изделий. Характеристикой теплостойкости является температура, при которой в условиях воздействия постоянной нагрузки деформация образца достигает заданной величины. Для стеклообразных аморфных и аморфно-кристал — лических полимеров теплостойкость не может превышать температуру стеклования Тс, а для кристаллизующихся полимеров — температуру плавления Т^.

Существуют следующие пути повышения теплостойкости полимеров:

Увеличение содержания в макромолекулах полярных групп и ароматических соединений;

Упорядочение надмолекулярной структуры путем ориентации макромолекул;

Повышение степени кристалличности;

Увеличение степени сшивания;

Введение термостойких наполнителей [37).

Термостойкостью полимеров называют способность сохранять неизменным химическое строение при повышении температуры. Изменение химического строения полимеров при нагревании может быть связано с процессами деструкции и структурирования.

Деструкция полимеров — это процесс разрушения макромолекул, их химических связей, под действием тепла, света, кислорода, проникающей реакции, механических напряжений и других факторов [48, Т. 1].

Минимальная температура, при которой наблюдается процесс термического разрушения химических связей, называется температурой начала термодеструкции полимера. При этой температуре нельзя перерабатывать полимеры в изделия. Тем более, что на материал одновременно воздействуют тепло, кислород и большие механические напряжения. Процесс деструкции полимеров сопровождается структурной неоднородностью, возникновением остаточных внутренних напряжений, снижением механических и эксплуатационных свойств, например долговечности.

Плавлением полимеров называют процесс перехода из твердого агрегатного состояния в текучее без изменения химического состава и строения. Процесс плавления кристаллизующихся полимеров протекает в диапазоне между температурами плавления Тпл и текучести Тт.

У полимеров различают две температуры плавления — равновесную и экспериментальную Т^, которую обычно называют просто температурой плавления.

Равновесная температура плавления соответствует точке фазового равновесия монокристаллов полимера и определяется термодинамическим соотношением

То _^Ния

Где ДИм и ASju, — теплота и энтропия плавления соответственно.

Кристаллизация полимеров, в отличие от низкомолекулярных веществ, проходит обычно не полностью. Кристаллические образования различаются по форме, размерам и другим параметрам. Поэтому при нагревании полимеры плавятся в некотором интервале температур, иногда до десятков градусов. На практике верхнюю границу этого интервала принимают за экспериментальную температуру плавления Тпл, которая обычно ниже T^j примерно на 5-20 °С.

Зависимость Тпл от размеров кристаллов определяют соотношением

|

ПП _ ГрО I пл — 1пл |

|

(4.51) |

|

ДНпл |

1_ 2стт

^НрРкр ^

Где ат — поверхностная энергия кристаллов; 1р и ркр — толщина и плотность кристаллов соответственно.

Температура плавления существенно зависит от степени полимеризации полимера:

Т т° ~ А И X * (4.52)

Пл пл MruiAn

Где R — универсальная газовая постоянная; — среднечисло — вая степень полимеризации.

Для аморфно-кристаллических полимеров при увеличении давления уменьшается свободный объем, увеличивается межмолекулярное взаимодействие и возрастает Т^:

Т о (Уам-Укр)(Р-1)

Пл пл—————- 777——— •—————- (4.53)

А^пл

Где V^ и VKp — удельные объемы аморфной и кристаллической фаз; р — гидростатическое давление.

Числовые значения температур стеклования Тс, плавления Тпл и дополнительных релаксационных переходов термопластичных полимеров, используемых для производства упаковки, приведены в табл. 4.3.

Формование тары и упаковки обычно осуществляют в диапазоне между Тс и температурой начала деструкции Тд. Чем шире интервал между этими температурами, тем больше выбор способов и условий формования. Выбор температурных условий формования в этом интервале производится в каждом конкретном случае экспериментально с учетом особенностей материала, оборудования, технологической оснастки, конфигурации и других требований к таре. Температурные интервалы переработки основных термопластичных полимеров приведены в табл. 4.8.

РЕОЛОГИЧЕСКИЕ СВОЙСТВА полимеров отражают особенности течения и деформации в состояниях, характеризуемых структурной вязкостью среды. В процессе получения расплава, его гомогенизации, при заполнении формы полимер подвергается интенсивному воздействию высокой температуры и сдвиговых напряжений. Это воздействие происходит в услови-

Таблица 4.8

Температурные интервалы переработки основных термопластичных полимеров при производстве тары и упаковки

|

Группа |

Полимер |

Минима/ъная температура формования, ‘С |

Температура начала деструкции (7^,’С |

Интервал формования, V7- |

|

I |

Полистирол |

90-110 |

310 |

220-200 |

|

Полиметилметакр и лат |

100-115 |

280 |

180-165 |

|

|

Поливинилхло рид |

70-90 |

170 |

100-80 |

|

|

Полифен иле нокс ид |

267 |

320 |

53 |

|

|

Полисульфон |

190 |

420 |

230 |

|

|

Поликарбонат |

275 |

330 |

55 |

|

|

II |

Поликапроамид |

225 |

360 |

135 |

|

III |

Полиэтилен |

120-130 |

320 |

200-190 |

|

Полипропилен |

170 |

300 |

130 |

|

|

Политетрафторэтилен |

327 |

400 |

73 |

Ях контакта с кислородом воздуха и металлическими поверхностями формующего оборудования и оснастки.

Вязкое течение расплавов полимеров не подчиняется закону Ньютона — прямой пропорциональности между напряжением сдвига т и скоростью сдвига v. Часто зависимость тот v выражают формулой

T = kva, (4.54)

Где к и п— константы, зависящие от природы полимера, молекулярного веса и температуры.

Сопротивление полимеров вязкому течению количественно характеризуют эффективной вязкостью т^:

Лэф=^. (4.55)

Наибольшее влияние на т]эф термопластичных полимеров оказывают их молекулярный вес и температура.

В интервале температур Тс < Т< Тс + 100 °С для аморфных полимеров справедливо соотношение

_Т1ТТ0_-С1(Т-Т0)

С2(т-т0у (4-56)

Где х]т— эффективная вязкость при температуре Т; riTo — эффективная вязкость при стандартной температуре Т0; С] и С2 — константы, зависящие от выбора Т0.

ПриТ0 = Тс С2 = 17,44; С2«51.6в

При Т0 = Тс — 50°С Ci-8,86; С^ 101,6.

В интервале температур Т> Тс + 100°С (Т> Ттек) для аморфных полимеров и Т> Тпл для кристаллических полимеров температурная зависимость х]^ хорошо отражается экспоненциальным уравнением, выведенным на основе активационной теории течения:

АЕ.

Т

Г1эф = Ае яг, (4.57)

где AQ — константа, зависящая от типа полимера; А Ер — энергия активации течения. Значения энергии активации течения АЕт, найденные экспериментально для ряда полимеров (в ккал/моль), приведены ниже [38].

TOC o "1-3" h z Полистирол………………………………………………………………………… 22-23

Поливинилхлорид…………………………………………………………………… 35

Поликарбонат…………………………………………………………………………. 36

Полисульфон………………………………………………………………………….. 40

Полиэтилен

Низкой плотности……………………………………………………………… 12

Высокой плотности…………………………………………………………….. 7

Полипропилен………………………………………………………………………… 11

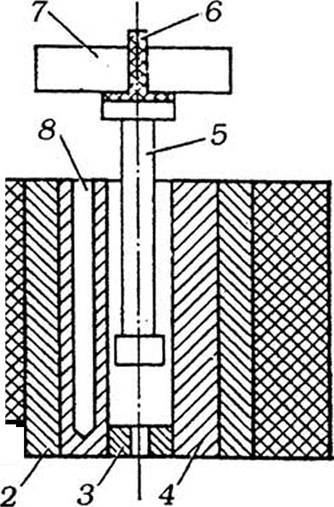

Экспериментально текучесть полимеров оценивают с помощью вискозиметров различных конструкций, главным образом капиллярных и ротационных. Стандартизован метод оценки текучести расплавов полимеров с помощью капиллярного вискозиметра (рис. 4.11) по показателю индекса расплава (ИР), иногда его называют показателем текучести расплава (И ГР).

Под индексом расплава ИР понимают массу полимера (в граммах), выдавливаемую через стандартный капилляр при заданных температуре и перепаде давления в течение 10 мин.

|

РИс. 4.11. Вискозиметр для измерения индекса расплава: |

|

♦JvS щ Kv vK Ш |

|

7 |

Условия определения ИР регламентированы ГОСТ 11645-73. Стандартные размеры капилляра: длина (8,000 ± 0,025) мм; диаметр (2,095 ± 0,005) мм; внутренний диаметр цилиндра

1 — наружная изоляция; 2 — нагреватель; 3 — капилляр; 4 — цилиндр; 5 — поршень; 6 — изолирующая втулка; 7 — груз; 8 — отверстие для термопары

Вискозиметра (9,54 ± 0,016) мм. Рекомендуемые нагрузки 2,16; 5; 10 кгс; температуры испытаний кратны 10°С.

В США ИР определяют по ASTM D 1238-62Т, рекомендуемые нагрузки от 0,325 до 21,6 кгс, температуры — от 125 до 275°С. Наиболее часто ИР определяют при 190°С и нагрузке 2,16 кгс. В этих условиях напряжение сдвига на стенке капилляра составляет 13,5-16 кН/м2.

|

Не М2 |

|

(4.58) |

По значению ИР можно оценить эффективную вязкость расплава термопласта в условиях испытаний по формуле

ИР

Где G — нагрузка на поршень, Н; р — плотность расплава, кг/м3. Или по формуле

Лзф=5104^[П]. (4.59)

Где G и р выражены в кгс и г/см3 соответственно.

Для изготовления тары методами литья под давлением используют термопластичные полимеры с ИР = (2-30) г/10 мин.

Из маловязких расплавов невозможно получить сплошную экструзионную заготовку в виде пленки, трубы, профиля. Для экструзии применяются материалы и режимы переработки, при которых ИР составляет (0,3-12) г/10 мин.

Области использования полимеров в упаковочной индустрии в зависимости от значения ИР приведены ниже.

Область упаковочной индустрии ИР, г/10 мин

Производство термоусадочных пленок…………………………………………………………………………………………………………… 0,4-0,2

Упаковка тяжелых грузов…………………………………………………………………………………………………………… 0,2-0,6

Изготовление пакетов…………………………………………………………………………………………………………… 0,6-2,0

Выпуск мешков для мусора…………………………………………………………………………………………………………… 0,8-2,0

Для ламинированных материалов…………………………………………………………………………………………………………… 0,8-3,0

Упаковка замороженных продуктов…………………………………………………………………………………………………………… 0,8-2,0

Тонкие пленки (толщиной до 15 мкм)…………………………………………………………………………………………………………… 3,0-6,0

Для медицинской промышленности…………………………………………………………………………………………………………… 2,0-4,0

Пленки бытового назначения…………………………………………………………………………………………………………… 2,0-3,0

Пленки с повышенной прозрачностью…………………………………………………………………………………………………………… 0,2-0,6

Упаковка строительных материалов…………………………………………………………………………………………………………… 0,2-0,6

Для сельского хозяйства…………………………………………………………………………………………………………… 0,2-0,4

Выпуск пленок плоскощелевым методом…………………………………………………………………………………………………………… 2,5-4,0

Производство тары литьем под давлением…………………………………………………………………………………………………………… 6,0-50

Выпуск рукавных пленок…………………………………………………………………………………………………………… 0,8-25

Производство тары из компаундов…………………………………………………………………………………………………………… 2,0-50

Производство вспененной тары…………………………………………………………………………………………………………… 0,6-60

Изготовление профильных элементов тары

Методом экструзии…………………………………………………………………………………………………………… 3,0-10

Изготовление экструзионных покрытий…………………………………………………………………………………………………………… 0,2-0,6

Пленки электротехнического назначения…………………………………………………………………………………………………………… 0,2-2,0

ТАРА И ЕЕ ПРОИЗВОДСТВО29 ноября, 2012