Полимерные пленочные материалы

Важнейшим достоинством полимеров является их способность к пленкообразованию.

К полимерным пленкам относят листовой или рулонный материал, т. е. сплошные слои полимеров толщиной до 0,2- 0,3 мм и шириной более 100 мм. Узкие пленки называют лентами. Такое определение является достаточно формальным. Практически термин «пленки» установился для тонких листовых материалов такой толщины, при которой сохраняется их гибкость. Пленки характеризует малая толщина (и, следовательно, малая масса) при большой поверхности.

Пленки занимают как бы промежуточное положение между компактными твердыми телами и дисперсными системами. Отличительной особенностью пленок как сплошных тонких слоев вещества является определенное соотношение между массой и поверхностью. В отличие от твердых компактных тел пленки характеризуются большой поверхностью при относительно малой массе и при этом поверхность пленки в отличие от дисперсий непрерывная, сплошная.

Способность полимеров к пленкообразованию — специфическое отличие полимеров от низкомолекулярных веществ. Эта характерная особенность полимеров как материи обусловлена строением из молекул, а именно чрезвычайно большой их длиной, в тысячи раз превышающей поперечный размер. Анизотропией формы и гибкостью макромолекул полимеров обусловливается возможность возникновения в процессе пленкообразова- ния разнообразных структурных образований, предопределяющих комплекс физико-механических свойств пленок.

Гибкостью макромолекул обусловливается возможность существования специфического для полимеров ориентированного состояния, не имеющего места в мире низкомолекулярных тел. Это состояние характеризуется расположением осей цепных макромолекул вдоль одного направления или в одной плоскости, что приводит к анизотропии свойств материала, прежде всего механических.

Особенностью ориентированного состояния является то. что структура различных по химическому строению ориентированных полимерных материалов оказывается однотипной и характеризуется наличием нитеподобных образований диаметром порядка 100-200 А, ориентированных в направлении действия силового поля. Характер ориентации макромолекул полимерных пленок при этом определяется внешним силовым полем и текстура ориентированной пленки может меняться от одноосной до плоскостной. В последнем случае оси всех макроцепей лежат в плоскости пленки, но преимущественного направления ориентации в плоскости пленки могут и не иметь.

Структурные особенности полимерных пленок определяются также специфическим состоянием их поверхностных слоев, имеющих отличные от свойств полимеров в массе физико-механические свойства. И эти особенности предопределяются характеристическими размерами пленки, ее толщиной, при которой отношение площади поверхности пленки к ее объему очень велико.

Из общих термодинамических представлений следует, что поверхностные слои любого материала являются более плотными вследствие нескомпенсированности сил взаимодействия молекул поверхностного слоя, наличия избыточной поверхностной энергии, поверхностного натяжения. Поэтому пленочные материалы характеризует целый ряд преимуществ перед одноименными полимерами в толстом блочном состоянии. Пленки имеют более высокие физико-механические свойства. При практически одинаковой плотности они превосходят полимеры в блоке по разрушающему напряжению при растяжении на 60- 360%, по относительному удлинению при разрыве на 25-150% (табл. 4.9). Температура стеклования многих пленочных материалов, например ароматических полиамидов и полиарилатов, выше, чем у одноименных полимеров в блоке.

Свойства полимеров в виде пленок толстых материалов (в блоке)

|

Параметр |

Полиамид 6 |

Полиэтилентерефталат |

||

|

Литьевой Гост 6-06-09-76 |

Пленки неориентированные ТУ 6-09-255-84 |

Литьевой ТУ 6-05-830-76 |

Пленка ГОСТ 24234-80 |

|

|

Плотность, г/см3 |

1,13 |

1.13 |

1,39 |

1,39 |

|

Разрушающее напряжение при растяжении, МПа |

60 |

63-140 100 |

50-70 60 |

140-290 215 |

|

Относительное удлинение при разрыве, % |

150-400 |

250-550 |

2-4 |

70-120 |

|

275 |

400 |

3 |

85 |

|

|

Модуль упругости, 103 МПа |

1,2-1,5 1,35 |

— |

— |

3,5-4,5 4,0 |

|

Электрическая прочность, МВ/м |

22 |

52-60 56 |

12-17 14,5 |

140-250 195 |

|

Параметр |

Поликарбонат |

Полиимид |

||

|

Литьевой ТУ 6-05-901-73 |

Пленка Macrofol, тип N |

Прессовочный ТУ 95-1449-86 |

Пленка ТУ 6-19-121-85 |

|

|

Плотность, г/см3 |

1,20 |

1,23 |

1,40 |

1,42 |

|

Разрушающее напряжение при растяжении, МПа |

56-70 |

80-90 |

— |

150-170 |

|

67 |

85 |

160 |

||

|

Относительное удлинение при разрыве, % |

50-110 80 |

100-120 110 |

— |

70-100 85 |

|

Модуль упругости, 103 МПа |

2,2-2,4 2,3 |

— |

— |

2,0-3,0 2,5 |

|

Электрическая прочность, МВ/м |

15,5-21,0 18 |

170 |

— |

200-250 225 |

Примечание. В числителе дроби указан интервал значений параметра, в знаменателе — его среднее значение.

4.4.1. Основные виды полимерных пленок

Полимерные пленки производят из природных, искусственНых и синтетических полимеров.

К первой группе относятся пленки, изготовляемые из белков, натурального каучука, целлюлозы и некоторых других Природных полимеров, наибольшее распространение в этой группе получили гидратцеллюлозные пленки, из них широко используется в упаковке целлофан.

Вторую группу составляют пленки из искусственных полимеров — продуктов химической модификации природных полимеров. Это пленки, полученные на основе простых и сложных эфиров целлюлозы: ацетата целлюлозы, ацетобутирата целлюлозы, ацетопропионата целлюлозы, нитрата целлюлозы и этилцеллюлозы. К этой группе относятся и пленки из натурального или синтетического изопренового каучука, предварительно подвергнутого гидрохлорированию, — гидрохлорид- каучуковые пленки.

Третью, самую обширную, группу составляют пленки из Синтетических полимеров, подавляющее их большинство — термопласты.

Основные виды полимерных пленок, применяемых в упаковочной промышленности, приведены в табл. 4.10. Кроме указанных в таблице для упаковки применяется множество других пленок: ацетобутиратцеллюлозные, нитратцеллюлозные, хлорфторэтиленовые, этиленбутеновые, фторкарбонатные, по — лиуретановые, силиконовые, поливинилфторидные, полиэти — леноксидные, полиимидные и т. д.

При обозначении большинства пленок принята их маркировка по толщине, измеряемой в миллиметрах или микрометрах.

В США принято измерять толщину пленок в милах:

1 мил = 0,001 дюйма = 25,4 мкм.

При маркировке используют номера в 100 раз больше — пленка № 200 имеет толщину 2 мила.

Целлофан обозначают иначе. В США — уменьшенной в 100 раз площадью пленки (дюйм2) весом в 1 фунт (1 дюйм = = 25,4 мм; 1 фунт = 453,6 г). Так, 1 фунт пленки площадью

Основные виды полимерных пленок, применяемых в упаковочной промышленности

|

Материал |

Название пленки |

Условное обозначение |

Фирменное |

Изготовитель |

|

|

Иностранное |

Русское |

Название |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Регенерированная целлюлоза |

Целлофан Водостойкий целлофан |

Е. J du Pont de Nemours & Co; Olin Mathieson Chemical Corp.; Rhodia Inc. (США); British Cellophane Ltd. (Канада); Transparent Paper Ltd. (Англия) |

|||

|

Эфиры целлюлозы |

Ди ац егатце л лю лоз н ые Три ацетатцел лю лоз ные Ацетобутиратн ые Этил целлюлоза |

CDA CAB CAL |

ДАЦ ТАЦ АЦБ Эц |

Эскаллен |

Dow Chemical Co.; Hercules Inc. (США) |

|

Гидр о хлор ид каучука |

Гедрохлорид каучуковые |

ГК |

Pliofirm Snug-Pak |

Goodyear Tire & Rubber Co. Tee-Pak Inc. (США) |

|

|

Полиолефины |

Полиэтиленовые |

ПЭ |

Bexphane Bicor Dynafilm |

BXL Industrial Products Group, Ltd.; Mobil Chemical Co.; Alamo Industrials, Inc. |

|

|

Полипропиленовые |

PROPР |

ПП |

FRF Olefane Propafilm Relpro Vypro Моплен Гостален Данлай, Донбанд |

Eastman Chemical Products, Inc.; Avisun С оф.; Imperial Chemical Industries, Ltd.; Reliance Plastic & Chemical Corp.; W. R. Grace & Co. (США) Италия Германия Япония |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Поливинилхлорид |

Жесткие и пластифицированные (мягкие) пол иви ни лхлори дные |

PVC |

Пвх |

Clopane Cobex Fandflex Koroseal Kipex Oriex Panta-Pak Resinite Reynolon Rucoam Sumilite Velon Vitafilm Watahyde |

Clopay Corp.; BXL Industrial Products Group, Ltd.; Rand Rubber Co.; B. F. Goodrich Chemical Co.; Rohm & Haas Co.; Nixon Baldwin Chemical, Inc.; Pantasote Co.; Borden Chemical Co.; Reynolds Metals Co.; Rubber Corp. Of America; Sumitomo Bakelite Co., Ltd. (Япония) Firestone Plastics Co.; Goodyear Tire & Rubber Co.; Harte & Co., Inc. (США) |

|

Поли- В ин и/мденхло рид |

Поливини /ид еюслоридн ые |

PVDC |

Пвдх |

Da ran Saran Wrap Weston Курихалон |

|

|

Поливиниловый спирт |

Винилоновые В одорасгворимые |

PVAL |

Пвс |

— |

— |

|

Полиметил — метакрилат |

РММА |

ПММА |

— |

— |

|

|

Полиэфиры |

Полизгилентерефталатше |

РЕТР, PET |

ПЭТФ |

Maytar Hostofan, Nabfan Lumirror Melinex, Terilen Terfan Лавсан Poliester |

Du Pont de Nemours Co. (США) Kalle (Германия) Toray Ind. Ltd. (Япошя) ICI (Великобритания) Rhone Poulenc (Франция) Россия Engineering Polymer Ltd. |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Пол и ка рбонатн ые |

PC |

ПК |

Lexan Makrofol MakJaron Sumicolayt Suntoid |

Bayer (Германия) General Electric Co. (США) Bayer (Германия) Sumitomo Cagaki (Ягююя) Nychement Corp. (Япония) |

|

|

Полистирол |

Полистирольные |

PS |

ПС |

Стирофлекс Norflex Poliflex Stironil |

Великобритания, Россия Германия США Франция |

|

Полиамид |

Пол ика п роа ми дн ые |

PA |

ПА-6 |

Найлон Capran Rilsan Zytel |

Allied Chemical Corp.; Organico-Rilsan; E J. du Pent de Nemours & Co. (США) |

|

Полигексаметиленадипа — мидные (полиамид 66) |

ПА-6,6 |

||||

|

Полиамид 11 |

ПА-11 |

||||

|

Полиамид 12 |

ПА-12 |

||||

|

Ароматический полиамид |

Фенилоновые |

АЛА |

Conex HM-50 |

E. J. du Pent de Nemours & Co. (США) Tajin (Япония) |

|

|

Простой алифатический полиэфир |

Пентап ластовые • |

||||

|

Простой ароматический полиэфир |

Пол ифен ил ен окси дн ые |

ПФО |

Арилокс PPO, Noril |

Россия США |

|

|

Полисульфоновые |

ПСУ |

||||

|

Фторсодержащие смолы |

П оливинилфтори дные |

ПВФ |

— |

— |

|

|

Политетрафторэтиленовые |

ФП |

||||

|

Ароматические полиимиды |

Полиимидные |

ПИ |

Кар ton ПМ |

E. J. du Pent de Nemours & Co. (США) Россия |

22 ООО дюйм2 условно обозначают: целлофан-220. После цифр следуют буквенные обозначения различных качеств целлофана, расшифровка которых приведена ниже.

Принятая в США буквенная маркировка целлофана

А или В…………………………………….. вид упаковки

С………………………………………………. окрашенный

D………………………………………………. производство Du Pont,

С пониженной влагонепроницаемостью

L……………………………………………….. средней влагонепроницаемости

М……………………………………………… влагонепроницаемый

О………………………………………………. одна сторона с покрытием

Р………………………………………………. гладкая поверхность

R………………………………………………. покрытие виниловое

S………………………………………………. способность к термопечати

Т………………………………………………. прозрачный

V, X или К………………………………… тип полимерного покрытия

W0…………………………………………….. белый непрозрачный

В Европе и Японии номер целлофана означает максимальный вес 1 м2 пленки в граммах, увеличенный в 10 раз. Например, 1 м2 целлофана № 300 весит 30 г.

4.4.2. Основные способы производства полимерных пленок

От способа производства полимерных пленок зависят многие их свойства, в особенности физико-механические, технологические, а также экономические показатели. Как правило, для каждого полимера оптимальным и наиболее часто применяемым на практике является какой-либо один метод получения пленки, но в ряде случаев встречаются и различные методы. Более того, и в одинаковых методах получения пленки могут быть использованы различные дополнительные операции, оснащение и приспособления в зависимости от свойств полимера и специфических особенностей назначения продукции.

Существуют следующие промышленные методы изготовления полимерных пленок: экструзия расплава полимера; полив раствора полимера или форполимера на полированную металлическую или другую поверхность (в некоторых случаях раствор полимера подают в осадительную ванну); полив дисперсий полимера на полированную поверхность; каландрирование; прессование; строгание заготовок.

Экструзией называют метод формования изделий или полуфабрикатов неограниченной длины в экструдере продавли — ванием расплава полимера через формующую головку с каналами необходимого профиля.

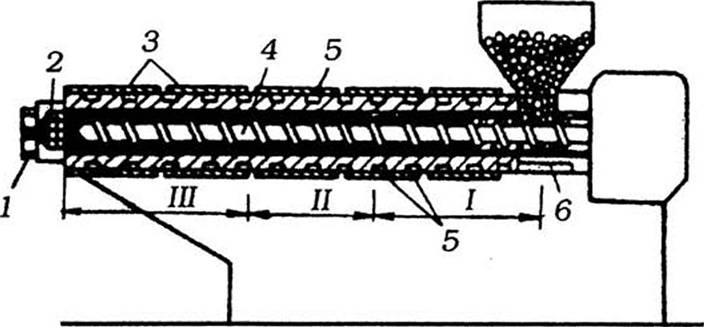

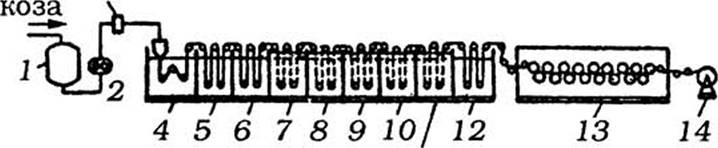

Основным оборудованием для переработки пластмасс методом экструзии являются экструдеры — шнековые машины, называемые также червячными прессами. Гранулированный полимер из загрузочного бункера с помощью вращающегося червячного шнека 4 (рис. 4.12) последовательно перемещается по технологическим зонам материального цилиндра. В зоне питания I происходит уплотнение и сжатие гранул, в зоне сжатия II — пластикация и частичное плавление, в зоне дозирования III — окончательное плавление остатков твердого полимера, гомогенизация, усреднение вязкости и температуры расплава. Необходимые температуры по зонам цилиндра обеспе-

|

Рис. 4.12. Схема одношнекового экструдера: 1 — формующая головка; 2 — фильтр; 3 — обогрев; 4 — червяк; 5 — охлаждающий змеевик; 6 — охлаждающая рубашка; I — зона питания; II — зона сжатия; III — дозирующая зона |

Чиваются системами обогрева 3 и охлаждения 5, 6. Расплав полимера через фильтр 2, представляющий набор металлических сеток, закрепленных в решетке, под остаточным давлением р = 5,0-35 МПа продавливается через формующую головку 1, приобретая определенный профиль, и под очень небольшим избыточным давлением выходит из фильерной части головки.

Методом экструзии расплава полимера выпускают пленки двух типов — рукавные и плоские.

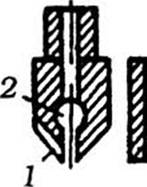

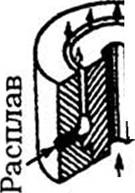

Рукавные пленки формуют способом раздува с помощью сжатого воздуха цилиндрической заготовки, полученной экструзией расплава полимера через формующую кольцевую головку, принципиальная схема которой приведена на рис. 4.13. Для обеспечения равномерности температуры, давления, толщины и других параметров цилиндрической за-

_____________________ готовки применяют разнообразные

Конструкции кольцевых головок со сложной системой каналов подачи расплавленного полимера. Наиболее высокое качество пленок получают с использованием вращающихся элементов головки.

|

Р |

|

Рис. 4.13. Пример конструкций формующих кольцевых головок |

|

Воздух |

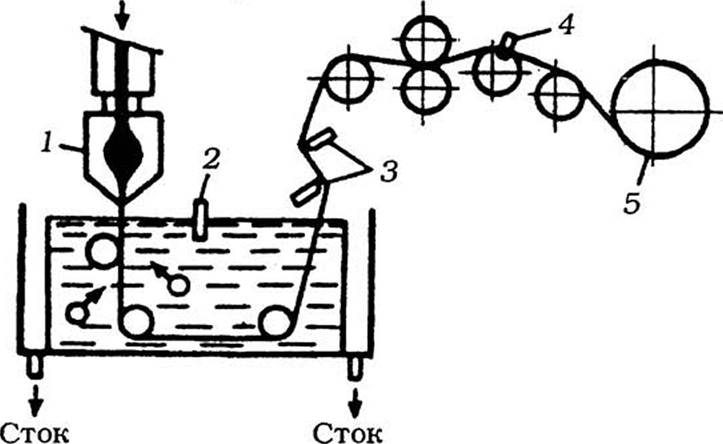

Изготовление рукавных пленок является непрерывным технологическим процессом. Расплав полимера выдавливается экст — рудером J 5 (рис. 4.14) через экструзионную головку 7 в виде цилиндрической рукавной заготовки 8. Внутрь заготовки от воздуходувки 13 через ресивер 14 и шланг 11 подается сжатый воздух под давлением р = 0,12-0,13 МПа, который раздувает заготовку до нужного размера. Рукав охлаждается воздухом, принудительно подаваемым через систему 9 с регулировочным вентилем 10 в специальные сопла в охлаждающем кольце б, и складывается с помощью направляющих щек 5. Тянущие валки 4 плотно зажимают заготовку и препятствуют утечке воздуха из внутренней полости рукава. В случае необходимости режущим приспособлением 2 производится обрезка кромок рукава и его разделение на два плоских полотна пленки, которые разглаживаются направляющим валком 3 и наматываются на приемные катушки 12.

Рис. 4.14. Схема установки получения рукавных пленок раздувом

Технология и оборудование для производства рукавных пленок относительно просты и получили широкое распространение в изготовлении пленок ПЭ, ПП, ПВХ, ПВДХ, ПК, АЦ и др. К недостаткам этого способа относятся:

Низкая эффективность воздушного охлаждения, снижающая производительность и прозрачность (особенно ПП) пленок;

Неравномерная толщина пленок;

Склонность к складкообразованию пленок.

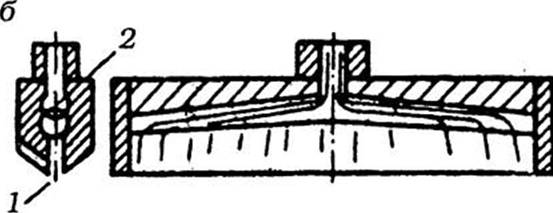

Плоские пленки получают методом экструзии расплава полимера через плоскощелевую формующую головку, принципиальная схема которой показана на рис. 4.15. В зависимости от способа охлаждения заготовок различают два варианта этого метода: с охлаждением заготовки на охлаждающих барабанах и в водяных ваннах.

|

А |

|

|

|

TtZZZZZi |

|

|

|

|

|

1—i мТТ?1 fi |

|

Рис. 4.15. Принципиальная схема плоскощелевой головки: |

Расплав полимера

I Расплав * полимера

А — коллектор прямой (с постоянным сечением); б — коллектор скошенный (с уменьшающимся сечением);

1 — нож; 2 — коллектор

Схема производства плоских пленок экструзией через плоскую щель с охлаждением на барабанах приведена на рис. 4.16. Расплав полимера из экструдера 1 выдавливается через плоскощелевую формующую головку 2 на охлаждающие барабаны 4. Их охлаждение осуществляется водой, глицерином или термостойкими маслами. Под действием потока воздуха из специального коллектора 3, называемого воздушным ножом, пленка плотно прилегает к охлаждающим барабанам и равномерно охлаждается. Затем после прохождения системы роликов и обрезки кромок ножевым устройством 5 пленка наматывается на приемный барабан 6. Отрезанные продольные кромки могут наматываться на специальный барабан или непосредственно подаваться на режущие устройства для получения крошки, которая снова возвращается в производство.

Схема получения плоских пленок с охлаждением в воде показана на рис. 4.17. Расплав полимера из плоскощелевой формующей головки экструдера 1 в виде плоской ленты поступает в ван-

|

|

|

|

|

|

|

Ч’МФШЦШШШШН* |

|

Рис. 4.16. Схема производства пленок экструзией через плоскую щель с охлаждением на барабанах |

Ну с холодной водой. Остывшая пленка осушается с помощью во — доснимателя 3 и посредством тянущих валков подается на режущее приспособление 4 для обрезки продольных кромок. Готовая пленка наматывается на барабан приемного устройства 5.

Расплав полимера

|

Рис. 4.17. Схема производства пленок экструзией через плоскую щель с охлаждением в водяной ванне: |

1 — формующая головка; 2 — волногаситель; 3 — водосниматель; 4 — нож; 5 — намоточный барабан

Пленки, охлажденные на барабанах, отличаются равномерностью физико-механических свойств и повышенной прозрачностью. Охлажденные в воде пленки характеризуют сильный блеск и большая жесткость.

Предпочтение плоским пленкам отдают в тех случаях, когда от упаковки требуются повышенная прозрачность, четкая маркировка и другая информация, а также высокие и стабильные прочностные свойства. При упаковке на автоматических линиях удобнее использовать рукавные пленки.

Метод полива раствора полимера или форполимера на

Металлическую поверхность применяется для получения пленок из легко растворимых полимеров или форполимеров, которые нестойки в расплавленном состоянии или разлагаются при нагревании ниже температуры плавления, например, ПВС, ПК, полиимиды.

Метод полива состоит из нескольких стадий: приготовление раствора полимера; полив раствора полимера на гладкую полированную поверхность; отделение растворителя от полимера.

Стадия приготовления раствора полимера включает операции растворения, фильтрования и деаэрации. Растворение осуществляют в емкостях с различными устройствами для перемешивания и подогрева. Как правило, в смесители загружа — ют вместе с полимером и растворителем также пластификатор, стабилизатор, краситель и другие необходимые добавки. Концентрация растворов колеблется в пределах 10-35%. Для получения прозрачных пленок обычно используют смеси из нескольких растворителей. Очистку растворов от разнообразных примесей проводят фильтрованием в фильтрах различных конструкций с использованием сложных фильтрующих систем. Качество фильтрации во многом определяет качество получаемых пленок. Отделение раствора от воздушных включений осуществляют в деаэраторах, различных по конструкции и принципу действия.

Формование пленки происходит на стадии полива. В зависимости от вида полированной поверхности подложки различают методы полива на барабан, на бесконечную ленту, в оса- дительную ванну (мокрое формование).

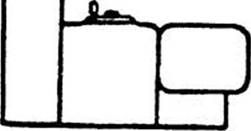

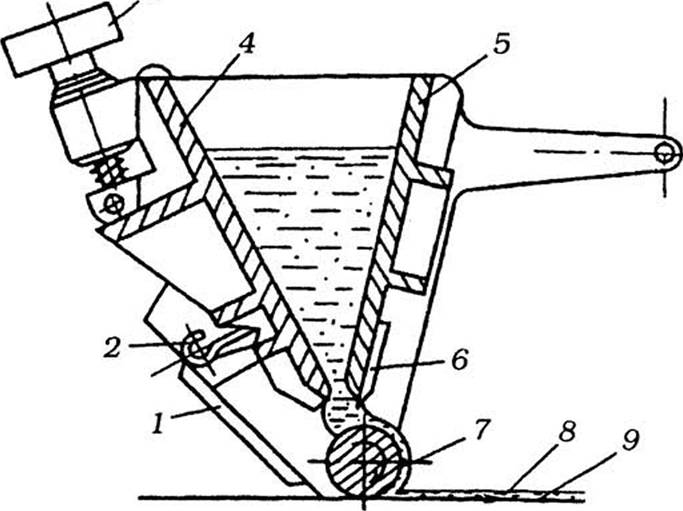

Система нанесения раствора на движущуюся подложку должна обеспечивать формование равномерного по ширине и длине слоя пленки. Наиболее часто эти функции выполняет фильера с щелевым прямоугольным отверстием внизу, размеры которого могут регулироваться перемещением подвижной стенки 4 (рис. 4.18). Раствор, вытекающий из фильеры самотеком. равномерно распределяется по поверхности движущейся подложки ножом 6 с отшлифованной и полированной нижней кромкой. Толщина и равномерность слоя пленки зависят от зазора между подвижной 4 и неподвижной 5 стенками, расстояния между ножом 6 и подложкой 9, уровня раствора в емкости фильеры и скорости движения подложки. Для производства тонких пленок фильера снабжается калибрующим вращающимся валиком 7. При нанесении высоковязких растворов форполимеров, например раствора полиамидокислоты в производстве полиимидных пленок, стенки фильеры могут иметь систему подогрева.

|

3

Рис. 4.18. Фильера с валиком для отливки пленок из раствора: 1 — задняя планка (стекло); 2 — пружина, прижимающая стекло; 3 — кронштейн с винтом для регулирования щели; 4 — подвижная стенка; 5 — неподвижная стенка; 6 — передняя планка (нож); 7 — вращающийся валик; 8 — пленка; 9 — подложка |

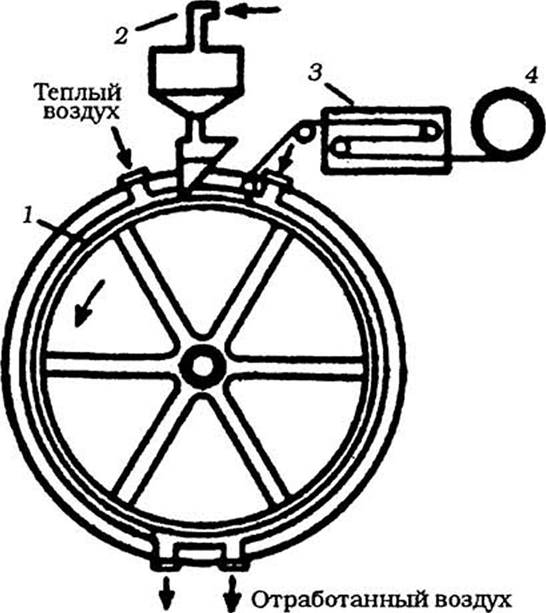

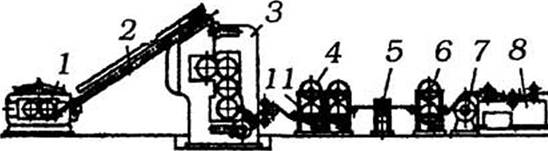

Формование пленок методом полива на барабан осуществляют следующим образом. Приготовленный раствор полимера из питателя 2 подается в фильеру, откуда равномерным слоем наносится на вращающийся нагретый отливочный (сушильный) барабан (рис. 4.19). Металлический барабан шириной 1,2-2,6 м и диаметром 1,5-5,4 м имеет гладкую полированную поверхность (не ниже 9-го класса чистоты), обогревается теплым воздухом, горячей водой или паром. Для облегчения съема сформованной и подсушенной пленки на поверхность барабана наносят тонкое твердое антиадгезивное покрытие, например раствор отверждающихся кремнийорганических соединений. Высушенная на барабане пленка приобретает самонесущую способность, становится формоустойчивой. При помощи съемного валка пленка отделяется от барабана и подается в сушильную камеру 3 для окончательной досушки, от-

|

Рис. 4.19. Схема производства пленок методом полива на барабан: 1 — металлический барабан; 2 — питательный патрубок с фильерой; 3 — сушильный шкаф; 4 — намоточный барабан |

Куда проходит через резальное устройство для обрезки кромок и поступает на намоточный станок 4. Испарившаяся парогазовая смесь растворителей из барабана и сушильной камеры конденсируется в конденсаторе и направляется в специальный сборник.

|

|

|

Рис. 4.20. Схема производства ТАЦ-пленки методом полива на бесконечную ленту: 1 — мерники-дозаторы; 2 — смесительный аппарат; |

|

2 |

|

О |

|

1 |

|

К конденсатору |

|

3 — фильтр-пресс; 4 — деаэратор; 5 — фильера; 6 — отливочная машина; 7 — гидравлический затвор; 8 — камера досушки; 9 — приемное устройство |

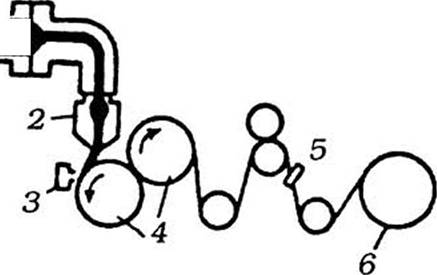

Формование пленок методом полива на бесконечную ленту наибольшее применение нашло в производстве ТАЦ-пленок, технологическая схема которого приведена на рис. 4.20. Приготовленный в смесительном аппарате 2 раствор частично омыленного ТАЦ в смеси растворителей — метиленхлорида с метиловым или этиловым спиртом в соотношении 9:1, а также с пластификаторами (смесь фталатов с фосфатами 1-2,5%), стабилизаторами, красителями и прочими добавками, отфильтрованный на многоступенчатых (2-4 ступени) фильтр — прессах 3, очищенный от воздушных включений в деаэраторе нагревания 4, подается в емкость фильеры 5, из которой ровным слоем наносится на поверхность движущейся непрерывной ленты отливочной машины 6. Отливочная машина состоит из двух барабанов, на которые натянута бесконечная поли

рованная лента шириной 0,7-1,4 м и длиной 28-86 м. Оба барабана заключены в герметичный кожух, который образует вдоль бесконечной ленты сушильные каналы. В отливочной машине пленка высушивается до остаточного содержания растворителя 15-20%, затем с помощью съемного валка отделяется от подложки и через гидравлический затвор 7 подается в камеру досушки 8, где сушится нагретым воздухом при температуре от 100°С в первой зоне до 125°С в последней зоне сушки. После этого пленка режется по ширине и наматывается в рулоны в приемном устройстве 9.

|

Рис. 4.21. Схема производства целлофана методом полива в осадительную ванну (мокрое формование): 1 — танк; 2 — насос; 3 — фильтр; 4-12 — ванны; 4 — осадительная; 5 — регенерационная; 6, 8, 11 — для водной промывки; 7 — для обезвоживания; 9 — для отбеливания; 10 — для обессоливания; 12 — для умягчения; 13 — сушилка; 14 — намоточный барабан |

|

11 |

Методом полива в осадительную ванну (мокрым формованием) получают преимущественно целлофан. Вискозу из хра — нилища-танка 1 (рис. 4.21) насосом 2 через фильтр 3 равномерно подают в фильеру, нижняя часть которой на 20-25 мм погружена в осадительную ванну 4, где происходит формование пленки вследствие охлаждения ксантогената целлюлозы и его омыления. Наибольшее распространение получил одно — ванный способ осаждения, когда оба процесса проводят одновременно. Осадительная ванна в этом случае содержит 16% серной кислоты, 14-16% сульфата натрия и 68-70% воды. Длина щели фильеры должна быть больше заданной ширины готовой пленки, поскольку при формовании и последующей обработке пленка усаживается на 40-45%. Формование оболочек

Вис — з

Для колбасных изделий осуществляют в фильерах с кольцевой щелью, при этом состав осадительной ванны подается дополнительно через фильеру внутрь получаемых рукавных пленок. Из осадительной ванны пленка подается в регенерационную ванную 5 с 7-10%-ным водным раствором серной кислоты, где превращается в полностью регенерированную целлюлозную пленку. Затем пленка проходит через последовательно расположенные емкости 6-12, в которых циркулируют различные растворы, и подвергается промывке, десульфурации, пластификации. Иногда перед пластификацией пленку отбеливают и красят. Пластификатором обычно служит глицерин. В сушилке 13 пленку сушат на полых цилиндрах (сушильных барабанах), обогреваемых изнутри горячей водой. Снаружи пленка дополнительно обдувается горячим воздухом.

К достоинствам пленок, полученных методом полива раствора полимера, относятся равномерная толщина, повышенная прозрачность, отсутствие нерастворимых примесей, практически полная изотропность свойств.

Недостатками метода являются низкая производительность, трудность изготовления толстых пленок, пожароопас — ность применяемых органических растворителей, сложность их регенерации, что существенно повышает расходы на оборудование и себестоимость выпускаемой пленки.

Метод полива дисперсии полимера на полированную поверхность по своей сути и аппаратурному оформлению мало отличается от метода полива раствора полимера. Главным и принципиальным отличием является применение коллоидных систем (например, латексов), в которых дисперсионной средой служит вода, а дисперсной фазой — частицы полимера. Это обусловливает достоинства способа:

А) отпадает необходимость применения дорогостоящих, токсичных и огнеопасных растворителей;

Б) возникает возможность непосредственного использования эмульсий и суспензий, полученных в результате эмульсионной и суспензионной полимеризации без промежуточной операции выделения полимера.

Основным недостатком метода является сложность слипания полимерных частиц в процессе высыхания дисперсии, что затрудняет получение структурно-однородных монолитных пленок.

Метод полива дисперсии полимера используют главным образом при получении пленок для санитарно-гигиенической упаковки изделий, а также для покрытий полимерных пленок, бумаги и тканей.

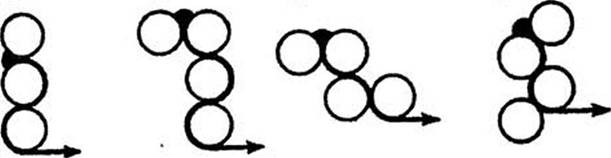

Каландровый метод получения пленок основан на принципе непрерывного формирования пленок из расплава полимерного материала при последовательном его пропускании через несколько зазоров (обычно два или три) между параллельно расположенными и вращающимися навстречу друг другу полыми цилиндрами-валками, являющимися главной рабочей частью каландров.

Наиболее распространенные схемы расположения валков в каландрах для производства пленок приведены на рис. 4.22: трехвалковые вертикально в линию и четырехвалковые L-, Z — и S-образные.

Полимерные пленки каландровым методом изготовляют следующим образом. Предварительно тщательно перемешанная смесь мелко диспергированных компонентов (полимер, пластификатор, стабилизатор, краситель) подается на вальцы 1 (рис. 4.23), где подвергается пластификации. Пластификация обеспечивает равномерный разогрев смеси до температуры переработки, растворение жидких и низкомолекулярных

|

А |

|

Е |

|

Г |

Б

|

Рис. 4.22. Схемы расположения валков в каландрах для производства полимерных пленок: а — трехвалковый; б — L-образный; в — Z-образный; г — S-образный |

|

Рис. 4.23. Схема получения пленок каландровым методом: |

|

9 10 |

1 — вальцы; 2 — транспортерная лента; 3 — каландр; 4, 6 — охлаждающие барабаны; 5 — устройство для замера толщины и массы полимера; 7 — счетчик; 8 — ширительное устройство; 9 — тянущее устройство; 10 — прием но — намоточное устройство; 11 — пленка

Компонентов смеси, диспергирование частиц порошкообразных компонентов, гомогенное (равномерное) распределение всех компонентов. Многие смесители-пластификаторы работают по принципу экструзионных машин, которые для усиления диспергирующей способности снабжены различными дополнительными устройствами. Пластифицированный полимер транспортером 2 непрерывно подается на каландры 3, где равномерно распределяется по длине первого межвалкового зазора, откуда подхватывается последующими валками и проходит через второй и третий межвалковые зазоры. Толщину пленки корректируют регулировкой последнего межвалкового зазора автоматически по сигналу бесконтактного измерительного устройства 5, осуществляющего непрерывный контроль толщины. Отформованное в каландре пленочное полотно 11 поступает на охлаждающие барабаны 4, где осуществляются охлаждение и термическая стабилизация. Окончательное охлаждение осуществляется на барабанах 6, откуда пленка через счетчик метража 7 и ширительное устройство 8 тянущим устройством 9 подается на приемно-намоточный барабан 10.

Пленка, полученная каландровым методом, обладает продольной ориентацией, которая обеспечивается за счет превышения линейной скорости отбора охлажденной на барабане 4 пленки над окружной скоростью последнего валка каландра на 30-100%. Поэтому прочность при растяжении в продольном направлении пленок на 10-20% выше прочности в поперечном

направлении. В области отбора от каландра с помощью дополнительных вытяжных устройств удается растянуть пленку до 500% от ее первоначальной длины.

Каландровый метод получения пленок более дорогой, чем методы полива раствора и экструзия расплава полимеров.

Каландровым методом получают главным образом пленки и листы из ПВХ: так перерабатывается почти половина производимого во всем мире ПВХ, что объясняется наименьшей вероятностью тепловой деструкции полимера при каландрировании.

Строганием заготовок производят пленки главным образом из ФП и целлулоида. Из этих полимеров первоначально прессуют цилиндрические заготовки. На специальных установках их вращают вокруг своей оси и срезают профильным ножом пленочное полотно. Полученные толстые пленки раскатывают в тонкие на особых прокатных станках.

Способы получения основных пленок, применяемых в упаковке, приведены в табл. 4.11.

Теоретически во всех случаях аморфной или кристаллической структуры полимеров их макромолекулы должны быть термодинамически равновесны и находиться в наиболее выгодном положении.

Для аморфных полимеров это рыхлый клубок, размер которого тем больше, чем больше молекулярная масса и чем более жесткой является макромолекула. Жесткая полярная макромолекула характеризуется большими размерами элементарного звена — сегмента, в ней при общей заданной длине (молекулярной массе) число сегментов меньше, чем в гибкой неполярной молекуле с короткими сегментами. Макромолеку — лярные клубки переплетаются, образуют своеобразную пространственную сетку. Узлами этой сетки являются либо зацепления, переплетения макромолекул, либо области ближнего порядка, где сегменты соседних макромолекул плотно прилегают друг к другу и удерживаются силами межмолекулярного взаимодействия.

Таблица 4.11

Способы производства полимерных пленок (ПВ — промышленный выпуск, В — возможный способ получения, Н — неприменимый для данного полимера способ)

|

Условное обозначение пленки |

Экструзия расплава |

Полив на подложку |

Каландрирование |

Строгание |

|||

|

Рукавные |

Плоские |

Раствора |

Дисперсии |

Мокрое формование |

|||

|

Ц |

Н |

Н |

Н |

Н |

ПВ |

Н |

Н |

|

ДАЦТАЦ, АБЦ, ЭЦ |

ПВ |

В |

ПВ |

Н |

В |

В |

Н |

|

ГХК |

Н |

Н |

ПВ |

В |

Н |

В |

Н |

|

ПЭ |

ПВ |

ПВ |

Н |

Н |

Н |

Н |

Н |

|

ПП |

ПВ |

ПВ |

Н |

Н |

Н |

Н |

Н |

|

Пвх Мягкий |

ПВ |

ПВ |

ПВ |

В |

Н |

ПВ |

Н |

|

Пвх Жесткий |

В |

В |

ПВ |

В |

Н |

Н |

Н |

|

Пвдх |

ПВ |

ПВ |

Н |

Н |

Н |

Н |

Н |

|

Пвс |

В |

В |

ПВ |

Н |

Н |

Н |

Н |

|

ПЭТФ |

В |

ПВ |

Н |

Н |

Н |

Н |

Н |

|

ПК |

ПВ |

ПВ |

ПВ |

Н |

Н |

Н |

Н |

|

ПС |

В |

ПВ |

В |

Н |

Н |

В |

Н |

|

ПА |

В |

ПВ |

Н |

Н |

Н |

Н |

Н |

|

АПА |

В |

В |

ПВ |

Н |

И |

Н |

Н |

|

ПФО |

В |

В |

ПВ |

Н |

Н |

В |

Н |

|

ПСУ |

Н |

Н |

ПВ |

Н |

Н |

Н |

Н |

|

ПВФ |

В |

ПВ |

В |

Н |

Н |

Н |

Н |

|

ФП |

Н |

Н |

Н |

В |

Н |

Н |

ПВ |

|

ПМ |

Н |

Н |

ПВ |

Н |

Н |

Н |

Н |

У кристаллических полимеров наиболее выгодная и часто встречающаяся форма кристаллов — сферолитная. Сфероли — ты представляют собой сферически-симметричное полукристаллическое образование, состоящее из большого числа отдельных кристаллов. При свободном росте они принимают форму шара. Молекулярные цепи в них уложены почти перпендикулярно радиусу. Внутри сферолитов имеются области как с упорядоченной, так и с аморфной структурой. Одна макромолекула может проходить через несколько кристаллов, связывая их между собой (так называемые проходные макромолекулы). Между отдельными кристаллами или кристаллическими областями существуют аморфные зоны с рассмотренной выше пространственной сеткой и узлами.

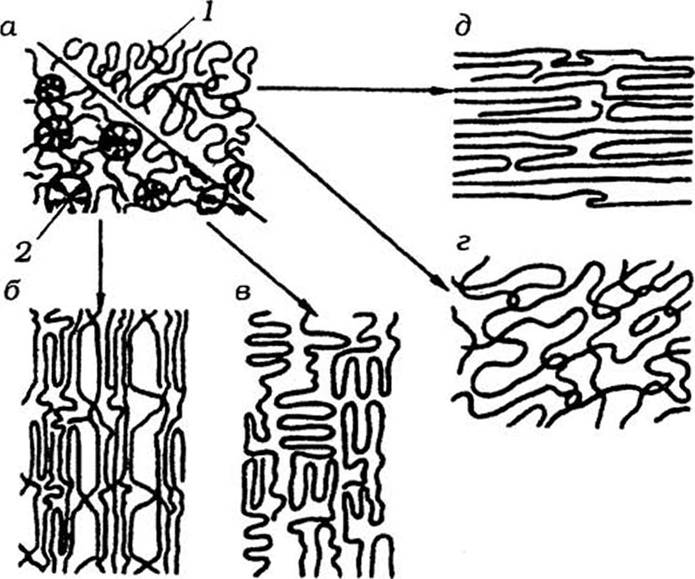

Ориентацией называют процесс вытяжки и упорядоченного расположения цепей макромолекул полимеров под воздействием силового и теплового полей.

Благоприятные условия для образования ориентированных структур макроцепей создаются в случае, если подвижность их сегментов достаточна для ориентации, а большинство узлов зацеплений не будет разрушено. Если подвижность сегментов очень велика, а скорость деформирования мала, то распрямляемые цепи будут выходить из зацеплений с соседями и дезориентироваться (см. рис. 4.24, в, г).

|

Рис. 4.24. Схема образования различных структур при ориентации полимера: 1 — аморфный полимер; 2 — кристаллический; а — неориентированное состояние; б-г — ориентированное |

При ориентации кристаллического полимера происходит разрушение сферолитов с рекристаллизацией — образованием ориентированной фибриллярной структуры (рис. 4.24, б). Фибриллу можно представить в виде длинной нити образований надмолекулярного уровня с чередующимися кристаллическими и аморфными участками. Кристаллиты занимают 60-80% длины фибриллы.

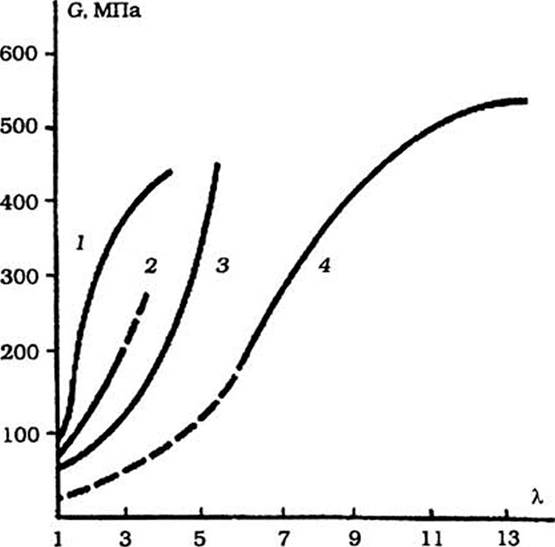

В зависимости от степени совершенства ориентации макромолекул в образующейся структуре полимера образцы из него будут иметь различные физико-механические характеристики. При увеличении степени ориентации значительно возрастает прочность полимеров (рис. 4.25).

Различают одноосную и двухосную ориентацию. Одноосно- ориентированный полимер имеет высокие механические характеристики в направлении ориентации и пониженные в по-

|

Рис. 4.25. Зависимость прочности при разрыве полимеров от степени вытяжки при ориентации: 1 — жесткоцепные (полиимиды); 2 — средней жесткости (полистирол); 3 — средней жесткости (полиэтилентерефталат); 4 — гибкоцепные (полиэтилен) |

Перечном направлении. При двухосной ориентации возникает плоскостно-ориентированная структура расположения макромолекул, способствующая изотропии свойств полимера в плоскости ориентации.

На практике ориентацию осуществляют методом вытяжки с нагревом — деформированием пленок в одном или двух направлениях.

|

(4.60) |

|

(4.61) |

Нагрев аморфных полимеров осуществляют до температуры Та, эмпирически определяемой из неравенства

Для кристаллических полимеров температура нагрева Тк

Одноосную ориентацию проводят методом одноосной вытяжки. Различают непрерывную одноосную вытяжку растяжением предварительно сформованных заготовок пленки при по мощи тянущих или сдавливающих валков, а также периодическую — с помощью специальных зажимов — клуппов (рис. 4.26).

I

4

7-Т+ I I

I I

|

1 |

|

V/ |

|

/ |

I I

|

1 |

I X I

X

Рис. 4.26. Устройство клуппа: 1 — отверстие для крепления к движущейся цепи; 2 — корпус; 3 — упор-толкатель поворота язычка; 4 — язычок; 5 — вал; 6 — растягиваемая зажатая пленка; Р — сила сопротивления растяжению пленки (А-позиции язычка до зажатия пленки, Б — после)

Двухосную ориентацию осуществляют методом двухосной вытяжки. Двухосную вытяжку подразделяют на последовательную, или раздельную, и одновременную. При последовательной, или раздельной, двухосной вытяжке одноосно ориентированную пленку еще раз растягивают в перпендикулярном направлении. В случае одновременной двухосной вытяжки изотропную неориентированную плоскую пленку растягивают одновременно в двух взаимно перпендикулярных направлениях, а рукавную пленку растягивают и раздувают одновременно.

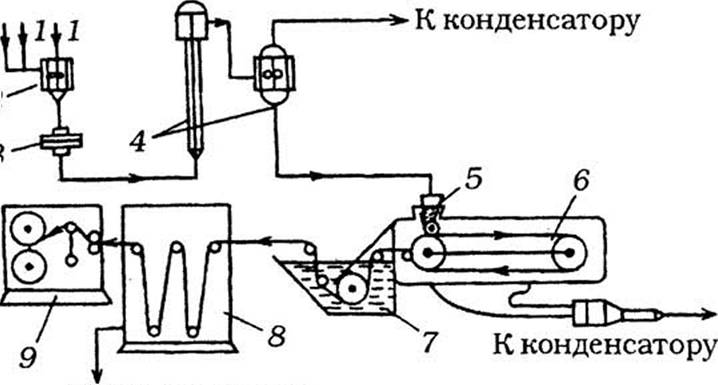

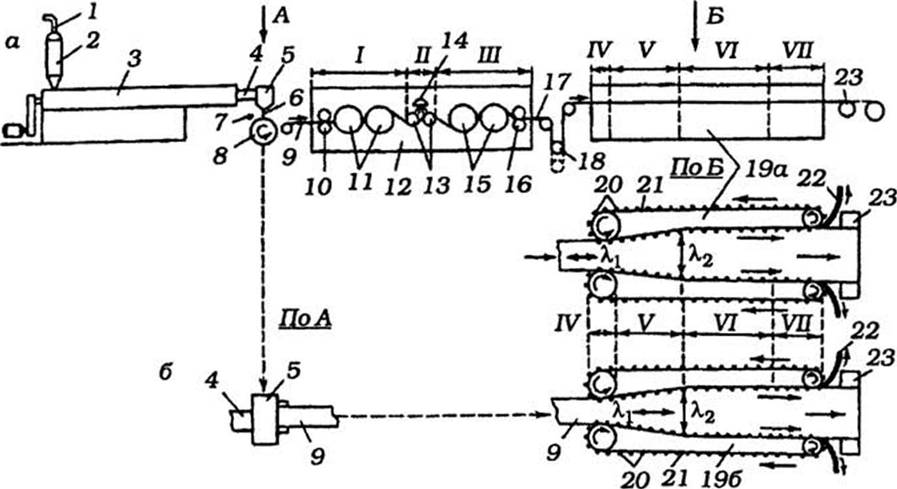

Технологическая схема производства ориентированных пленок приведена на рис. 4.27. Полученная методом экструзии расплава полимера через плоскощелевую формующую головку широкая пленка 6 проходит вблизи электрода высокого напряжения 7, приобретая электрический заряд, противоположный заряду поверхности охлаждающего барабана 8, плотно прижимается электростатическими силами к его поверхности и охлаждается. Охлажденная пленка 9 поступает в агрегат одноосной (продольной) ориентированной вытяжки 12 с линейной скоростью ult где валками 10 удерживается от возможного проскальзывания, а нагревательными валками 11 в зоне предварительного подогрева I разогревается. В промежутке между двумя ориентирующими валками 13 пленка дополнительно разогревается нагревателем 14 до температуры Та или Тк и растягивается за счет того, что линейная скорость v2 охлаждаемых валков 15 выше, чем Uj. Охлажденная одноосно- ориентированная пленка J 7 прижимными валками 16 транспортируется из агрегата 12 и может поступать либо на намоточное устройство и отгружаться на реализацию, либо на последовательную двухосную ориентацию.

Пленки из кристаллических полимеров после ориентации проходят стадию термофиксации. Для этого на дополнительных валах осуществляют интенсивный быстрый прогрев пленки для ускорения кристаллизации с сохранением ориентированной структуры. Такие ориентированные и термофиксиро — ванные пленки обладают пониженной усадкой.

В случае последовательной двухосной ориентации одноос — но-ориентированная пленка 17 через компенсатор 18, в котором сглаживаются возможные колебания скорости подачи

|

Рис. 4.27. Схема одноосной раздельной (а) и одновременной двухосной (б) ориентации плоской пленочной заготовки: 1 —патрубок пневмотранпорта; 2 — бункер; 3 — экстру дер; 4 — переходник (либо насос); 5 — щелевая головка; 6 — пленочный расплав; 7 — электрод электростатического прижима пленки; 8 — охлаждающий, формующий барабан (стрелка — направление вращения барабана); 9 — изотропная пленка; 10, 16 — прижимные валки; |

11 — нагревательные, медленно вращающиеся валки;

12 — агрегат для продольной (одноосной) ориентации;

13 — ориентирующие валки; 14 — нагреватель; 15 — быстровращающиеся охлаждаемые валки; 17 — одноосно-ориентированная пленка; 18 — компенсатор; 19 а — агрегат для поперечной (двухосной) ориентации; 19 6 — агрегат одновременной двухосной ориентации; 20 — клуппы (зажимы); 21 — движущаяся непрерывная цепь; 22 — кромка обрезанной пленки; 23 — устройство для намотки пленки. Зоны: I — подогрева; II — одноосной ориентации; III — охлаждения с релаксацией; IV— подогрева; V— ориентации; VI — термофиксации; VII — охлаждения; Х1 — степень вытяжки подлине, Х2 — по ширине пленки

/V предварительно нагревается, в последующей зоне Vдополнительно разогревается до температуры Та или Тк и одновременно растягивается по ширине. После зоны Удвухосно-ори — ентированная пленка из аморфных полимеров охлаждается на открытом воздухе в зоне VI, а из кристаллизующихся полимеров поступает в зону термофиксации, где происходит кристаллизация. После охлаждения в зоне VII на выходе из агрегата 19а края пленки 22, освобожденные от клуппов, обрезаются и в виде отходов идут на переработку. Оставшаяся плоская двухосно-ориентированная пленка с минимальной разнотолщинностью наматывается на барабан намоточного устройства 23.

Агрегат 196 для одновременной двухосной ориентации пленок имеет более сложную конструкцию. Изотропная пленка 9 поступает в зону предварительного нагрева IV. Затем в зоне V она разогревается до температуры Та или Тк и одновременно вытягивается по ширине за счет движения зажимов по направляющим и по длине за счет увеличения расстояния между соседними зажимами. В этом случае зажимы вытягивают пленку в двух направлениях. Остальные операции аналогичны операциям последовательной двухосной ориентации.

Ориентация рукавной экструзионной пленки осуществляется непрерывно по мере ее экструзии. Для этого после получения сложенного рукава пленка вновь разогревается и либо последовательно раздувается и растягивается, либо это происходит одновременно. Наиболее распространен способ последовательной ориентации.

Степень вытяжки при ориентации определяют величиной относительного удлинения еор:

Где {q — исходная длина образца; ^ — длина образца после вытяжки.

Часто степень вытяжки определяют значением кратности вытяжки А. Для случая продольной вытяжки:

_ v _ гк _ e. ,

При двухосной ориентации значение поперечной вытяжки Х2 рассчитывают как отношение ширины полотна после поперечной ориентации к исходной ширине.

Относительная скорость деформирования vop связана с размерами рабочего участка вытягиваемого образца, степенью вытяжки и временем деформирования £

£ /. ор

|

—-1 B |

V0p = ~f =

/

• — = (42-1)— (4.64)

В зависимости от типа полимера, способа вытяжки, конструктивных особенностей оборудования существуют предельно допустимые значения Л1р, выше которых пленки разрушаются, и оптимальные, рекомендуемые значения Х1 одноосной вытяжки для последующей двухосной, а также степеней вытяжки при одновременной двухосной ориентации при = Х2 (табл. 4.12). Поскольку в случае одновременной двухосной ориентации деформирование происходит в обоих направлениях, то и

Таблица 4.12

Предельные (разрывные) значения Х1р и рекомендуемые значения степеней одноосной вытяжки ^ для последующей двухосной, а также для одновременной двухосной вытяжки Х1 = Х2 различных полимерных пленов

|

Полимер |

Ч |

Л, = л2 |

|

|

Пэвп |

15-17 |

5-7 |

5 |

|

ПЭНП |

14-16 |

7-8 |

— |

|

ПП |

13-17 |

6-8 |

6 |

|

ПЭТФ |

6-7 |

4 |

4,5 |

|

ПС |

4-6 |

3 |

3,5 |

|

П |

5-6 |

3,5-4 |

3,5 |

|

Пм |

3,5-4 |

1,5-2 |

1,5 |

|

ПММА |

2.2-2,5 |

1,8-2 |

1,5 |

Таблица 4.13

Влияние ориентации на физико-механические свойства полимерных пленок

|

Разрушающее |

Относительное |

|

|

Пленка |

Напряжение при |

Удлинение |

|

Растяжении, МПа |

При разрыве, % |

|

|

П о ли эт ил ен те ре фтал атн ая |

||

|

Неориентированная |

42 |

500 |

|

Двухосно-ориенгированная |

175 |

130 |

|

Одноосно-ориентированная |

525 |

7 |

|

По/нети рольная |

||

|

Неориентированная |

35-60 |

1,0-3,5 |

|

Двухосно-ориенгированная |

105-126 |

60 |

|

Полипропиленовая |

||

|

Неориентированная |

40-50 |

50-70 |

|

Двухосно-ориенгированная |

200-120 |

76-20 |

Уровень ориентации цепей достигается быстрее, т. е. при меньшей величине = ^ чем при одноосной ориентации.

Применительно к упаковке ориентация полимерных пленок решает две важнейшие задачи:

1) значительное повышение эксплуатационных свойств;

2) создание термоусадочных пленочных материалов.

В результате двухосной ориентации прочность пленок повышается в 3-4 раза, при одноосной — более чем в 10 раз (табл. 4.13), возрастает морозостойкость. Так, морозостойкость двухосно-ориентированной ПП-пленки составляет от -40°С до -60°С, а неориентированной — от ~15°С до -25°С. У ориентированных пленок на 3-50% снижается паро-, водо — и газопроницаемость, повышается стойкость к термоокислительному старению.

ТАРА И ЕЕ ПРОИЗВОДСТВО29 ноября, 2012