ПРОИЗВОДСТВО СТЕКЛЯННОЙ ТАРЫ

В качестве сырья используются, в основном, карбонаты, сульфаты или оксиды калия, кальция, бария, свинца и алюминия, которые реагируют при высокой температуре (примерно 1460 °С) с кварцевым песком (диоксидом кремния) с образованием силикатов. Для прозрачного стекла используются карбонаты натрия и кальция. В отличие от карбонатов кальция (встречающегося в виде мела и мрамора), карбонат натрия приходится получать из извести и хлорида натрия путем добавления аммиака: поэтому карбонат натрия — самый дорогой компонент в производстве стекла.

Из оксидов неметаллов используются, в основном, диоксид кремния (песок) и сесквиоксид бора. Кварц — чистый диоксид кремния. Песок используется всегда, а другие компоненты влияют на физические и химические свойства стекла: силикаты кальция, калия, натрия снижают температуру размягчения; присутствие окиси бария увеличивает показатель преломления и химическую инертность. Добавление соединений свинца в

|

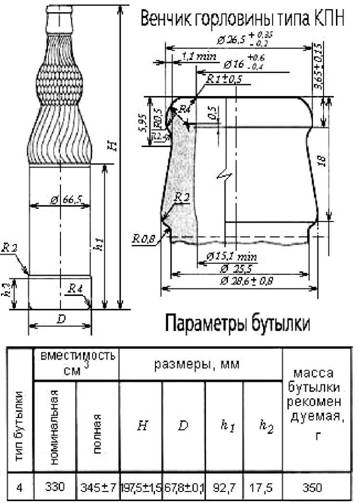

Рис. 19. Образец стеклянной тары |

Расплав улучшает преломление и блеск (хрусталь); соединения бора, даже в ничтожных концентрациях, существенно уменьшают коэффициент линейного расширения стекла. Среди стеклообразных продуктов кварц имеет самый низкий коэффициент линейного расширения.

В приготовлении бесцветного стекла следует особо избегать оксидов железа и хрома, окрашивающих стекло в желто-коричневый и зеленый цвет, соответственно. Другими компонентами, изменяющими окраску стекол, являются диоксид марганца (пурпурный цвет), окись меди (бирюзовый) и сесквиоксид хрома (голубой цвет). Добавка золота сообщает стеклу рубиново-красный цвет, а черное стекло получается при совместном введении оксидов марганца и кобальта.

После измельчения и дозировки исходных компонентов их тщательно перемешивают, добавляют стеклянный бой и загружают в плавильную печь. При высокой температуре карбонаты превращаются в оксиды, реагирующие с песком с образованием силикатов.

Разложение карбонатов сопровождается выделением углекислого газа, которое способствует хорошему перемешиванию расплава. С выделением СО2 связана убыль массы по сравнению с исходным сырьем: в случае карбоната кальция она составляет 44 %, в случае карбоната натрия — 42 %. Газообразные продукты сгорания, СО2 и др. удаляются через трубу в атмосферу.

Стекломассу варят в ванных печах непрерывного действия. Размеры и конструкции стекловаренных печей определяются количеством и цветом вырабатываемого стекла и способом выработки.

При выработке изделий на полуавтоматах наиболее распространены ванные печи с подковообразным пламенем; при механизированной выработке — печи с поперечным направлением пламени. Глубина варочного бассейна печи зависит от цвета стекла: при варке стекла окрашенного она должна быть не более 900 мм, полубелого — 1200 мм и обесцвеченного — 1500 мм. Глубину выработочного бассейна печи делают на 300 мм меньше глубины варочного бассейна. Съем стекломассы с 1 м2 зеркала ванной печи в сутки при использовании высококачественного топлива составляет 900. 1300 кг. Температура в зоне максимума стекловаренной печи должна быть не ниже 1450.1480 °С, причем рекомендуется в зависимости от качества используемых материалов придерживаться верхнего предела и при возможности повысить ее до 1500.1530 °С.

Во второй (не обогреваемой) части печи остывшая, но все еще мягкая стекломасса подвергается формованию в бутылки и прочие изделия с помощью стеклодувного процесса механизированным способом на стеклофор — мующих автоматических машинах в формах различной конфигурации.

При необходимости стеклянную тару отжигают в отжигательных печах-лерах типа ЛН-1000Х18. Для повышения производительности леров в связи с модернизацией и повышением производительности стеклоформи- рующих машин муфельная часть леров удлиняется. Завод «Стеклоагрегат» выпускает отжигательные печи-леры марки ПО-180, которые производительнее лера типа ЛН-1000Х18.

Некоторые виды стеклянной тары после отжига дополнительно обрабатывают: притирают стеклянные пробки, шлифуют, матируют. Притирка пробок необходима для тех видов стеклянной тары, которые используют для герметической упаковки. Пробки притирают вручную на притирочных станках. Горизонтальный шпиндель станка вращается в подшипниках со скоростью 2200 об/мин. Производительность станка составляет в смену: флаконов с крупными пробками 375 — 700 шт., с мелкими 500 — 850 шт.

Полирование является последней наиболее тонкой стадией обработки изделия, в процессе которой сглаживаются микронеровности поверхностей, остающиеся после дистировки.

ТАРА И ЕЁ ПРОИЗВОДСТВО14 декабря, 2012