Розрахунок фасувальних пристроїв

На стадії проектування фасувальних пристроїв їх розрахунок зводиться до визначення тривалості формування дози і наповнення споживчої тари при додержанні вимог технологічного процесу.

Для проведення розрахунків необхідними є такі вихідні дані:

• фізико-механічні характеристики продукції, що фасується (густина, кінематична і динамічна в’язкість, ступінь насиченості газом тощо);

• характеристика споживчої тари (вид, тип, об’єм, форма, геометричні розміри);

• рекомендована максимальна швидкість переміщення продукції в тару. Максимальна швидкість переміщення продукції по рідинних трактах

Фасувального пристрою визначається або задається з міркувань збереження початкових властивостей продукції, забезпечення точності дозування, продуктивності та ін.

У якості прикладу нижче приводяться деякі рекомендовані значення переміщення рідких харчових продуктів:

• холодні негазовані рідини (вода, вино, горілка, молоко та ін.) —1-2 м/с;

• гарячі рідини (соки без м’якоті, вино) — 2-3 м/с.

Точність дозування залежно від способу дозування (за об’ємом або рівнем), видом продукції і місткістю тари згідно з існуючими ГОСТ, ДСТУ, ТУ задається у відхиленнях: до номінального об’єму, мл; рівня (мм), а відносною похибкою (%) — до об’єму.

Загалом тривалість наповнення пляшки або мірної ємності можна визначити: …

Г = ^, (3.89)

Де IV — об’єм дози продукції як в споживчій тарі, так і в мірній

Ємності, м3;

П — пропускна здатність рідинних трактів для наповнення як тари, так і мірної ємності, м3/с.

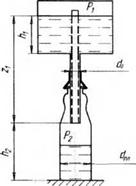

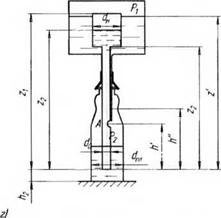

Визначення пропускної здатності рідинного тракту при наповненні споживчої тари рідиною залежить від гідравлічної схеми, прийнятої для даного дозувального пристрою. Існуючі конструктивні схеми пристроїв дозування умовно можна представити чотирма характерними гідравлічними схемами (рис. 3.82).

Перша схема характеризується переміщенням рідини із витратного резервуару в пляшку зі сталою швидкістю. Така умова фасування забезпечується підтримуванням постійного значення рівня рідини у витратному резервуарі і конструктивним виконанням дозувального пристрою (дозувальний пристрій з короткою рідинною трубкою або без рідинної трубки).

У другій схемі рідина переміщається з мірної ємності в пляшку зі змінною швидкістю. Конструктивне виконання дозувального пристрою подібне до такого в першій схемі. Несталий режим руху рідини характеризується зміненням напору рідини від до 2г (рис. 3.82, б).

|

|

|

![]()

6Г

6Г

|

|

|

Рис. 3.82. Гідравлічні схеми дозувально-фасувальних пристроїв для рідкої продукції Характерною особливістю третьої і четвертої схем є застосування в дозувальних пристроях довгої зливної трубки. Режим руху рідини є несталим. За цими схемами наповнення пляшки здійснюється в кілька етапів: • перший — наповнення пляшки рідиною до рівня /?2, тобто до нижнього поперечного зрізу рідинної трубки (третя схема характеризується сталим режимом переміщення рідини, так як рівень рідини у витратному резервуарі підтримується на одному рівні, а четверта схема — змінним, так як зменшується рівень рідини у мірній ємності); • другий — наповнення пляшки рідиною до рівня (/г2 + И), тобто до розташування повітряної трубки. Режим переміщення рідини змінний, так як і в третій і в четвертій гідравлічній схемах змінюється загальна висота напору рідини (з рідинної трубки рідина вливається в продукцію, збільшуючи значення И і зменшуючи різницю — И); |

• третій — наповнення пляшки рідиною до рівня (/?2 + Л"). Цей етап здебільшого характеризується змінною швидкістю переміщення рідини і незначною тривалістю порівняно з першим і другим, а тому на проектних етапах розрахунку його тривалість враховується через коефіцієнт збільшення тривалості другого етапу.

Вирази для визначення пропускної здатності дозувальних пристроїв представимо в послідовності наведених гідравлічних схем.

А — дозування за рівнем у споживчій тарі пристроєм з короткою трубкою (рис. 3.82, а).

![]() Для різних способів фасування (ізобаричний, ізовакуумний, вакуумний, надбараметричний) пропускну здатність можна визначити:

Для різних способів фасування (ізобаричний, ізовакуумний, вакуумний, надбараметричний) пропускну здатність можна визначити:

(3.90)

|

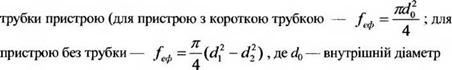

Де /л — коефіцієнт витрат, або коефіцієнт опору переміщенню рідини по рідинних трактах дозувального пристрою; /еф— ефективна площа поперечного перерізу насадки зливної рідинної

|

Зливної трубки; di — діаметр поперечного перерізу рідинного каналу пристрою; d2 — зовнішній діаметр повітряної трубки);

АР = Р1—Р2′, Р,Р>— тиск відповідно у над рідинному просторі витратного резервуару і в порожнині пляшки;

Р — густина продукції (питома);

Z, — висота стовпа рідини, для даної схеми є величиною постійною.

Для ізобаричного, ізовакуумного способів фасування вираз (3.90) має спрощений вигляд, тому що Ру— Р2 : АР = 0

|

|

(3.91)

![]() Б—дозування за об’ємом пристроєм з короткою трубкою (рис. 3.82, б). Спосіб формування дози за об’ємом передбачає застосування; мірних ємностей, стаканів, ковшів тощо. Для даної гідравлічної схеми вираз для визначення пропускної здатності можна записати у вигляді:

Б—дозування за об’ємом пристроєм з короткою трубкою (рис. 3.82, б). Спосіб формування дози за об’ємом передбачає застосування; мірних ємностей, стаканів, ковшів тощо. Для даної гідравлічної схеми вираз для визначення пропускної здатності можна записати у вигляді:

(3.92)

Де І — висота стовпа рідини у фасувальному пристрої.

Під час наповнення пляшки рідиною величина 2 змінюється в межах 12<2<1х Інколи через невелике значення 72 порівняно з його приймають рівним нулю.

Так як у формулі (3.92) 2 є величиною змінною, то П є також величиною змінною. Для визначення тривалості наповнення тари продукцією сталої дози можна розв’язати просту гідравлічну задачу про витікання рідини із ємності через отвір сталих розмірів, тобто:

|

|

|

||

|

||

Де ^ — площа поперечного перерізу мірної ЄМНОСТІ.

Під час проведення проектних розрахунків для ізобаричного або ізовакуумного способу фасування використовують спрощену формулу:

П = 0,5-//-/ефЛ/ад (3 94)

В — дозування за рівнем продукції у споживчій тарі пристроєм з довгою трубкою (рис. 3.82, в).

Для даної гідравлічної схеми дозувального пристрою характерними є наявність сталого і змінного режимів руху рідини. Тому для цих режимів окремо запишемо вирази для визначення пропускної здатності:

• для сталого режиму

|

|

|

|

|

|

|

|

Де к — змінна величина рівня рідини в пляшці.

Тоді тривалість наповнення пляшки рідиною можна визначити

|

![]() Г = г, + кх

Г = г, + кх

|

Ч

Де ІУ} — об’єм рідини в пляшці від дна до нижнього кінця рідинної трубки,

Іг,= К

АР — внутрішній діаметр пляшки;

И/2 = IV — И/І; к, — коефіцієнт, що враховує тривалість виконання і третього етапу (корегування дози), приймають кх = 1,05-1,15.

Г — дозування продукції за об’ємом пристроєм з довгою трубкою

(рис. 3.82, г).

Продукція за цією гідравлічною схемою переміщається на всіх етапах зі змінною швидкістю. Пропускна здатність визначається:

•

|

![]()

|

![]() На першому етапі:

На першому етапі:

|

І |

(ар _Л |

|

2д |

|

|

1 |

ІРЯ ) |

|

‘еф 1 |

Де Т — змінюється в межах 2 < 2 < 2,;

Т — рівень рідини в мірній ємності за умови, що в пляшці рівень рідини буде становити к2.

Із рівності витрат продукції можна визначити:

М

Де Ум, Гт — площа живого перерізу відповідно мірної місткості і споживчої тари;

• на другому етапі:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В ряді літературних джерел можна знайти деякі дослідні дані, що встановлюють залежність між значенням коефіцієнта втрат і розмірами, формою і розташуванням отворів, а також величинами напору, в’язкості і температури рідини.

Дуже важливе значення мають результати досліджень переміщення рідин із різних насадок. Залежно від конструкції насадки бувають циліндричними зовнішніми і внутрішніми, конічними збіжними і розбіжними, коноїдальними та ін.

Так як кожний фасувальний пристрій можна представити як поєднання різних за формою і розмірами насадок, то реальне значення тривалості переміщення рідини у споживчу тару залежить від величини коефіцієнта М, числа Рейнольдса, коефіцієнта кінематичної в’язкості продукції V.

Коефіцієнт втрат зливного тракту залежить від форми каналу і в загальному випадку визначається:

(3.101)

Де — сумарний коефіцієнт опору.

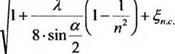

Для каналу круглої форми, що має постійне значення діаметра по всій довжині, коефіцієнт втрат можна визначити за формулою:

V — І 7 , (3.102)

Де А — коефіцієнт гідравлічного тертя; / — довжина каналу; сі — діаметр каналу; І* — сумарний коефіцієнт опору.

Якщо канал має круглий поступово звужувальний переріз (конфузор), коефіцієнт втрат можна визначити за виразом:

—————————— ~ , (3.103)

|

|

Де а — кут конусності; п — ступінь звуження;

£п. с.— коефіцієнт місцевого опору при поступовому звужуванні каналу;

Ґ IV

£ — К

Т>П. С. ПХ’.

Кпс— коефіцієнт поступового звужування (коефіцієнт пом’якшення).

|

|

|

|

|

|

|

|

|

|

І) — швидкість переміщення рідини по трактам дозувального пристрою. |

|

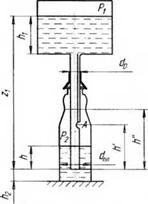

Тривалість наповнення мірної ємності рідиною також залежить від гідравлічної схеми, але від схеми наповнення мірної ємності. Умовно ці схеми можна поділити на дві групи: занурення ємності у витратний резервуар; заповнення ємності через запірну арматуру за рахунок стовпа рідини у витратному резервуарі. На рис. 3.83 наведені характерні схеми наповнення мірної ємності рідиною. Пропускну здатність дозувального пристрою, який можна віднести до першої групи гідравлічних схем (рис. 3.83, а), з допустимим наближенням можна визначити за формулою: Я = М0ЛлІ2Фо, (3.104) |

Де /л{) — коефіцієнт втрат при заповненні мірної ємності зануренням, приймають /70 =0,9…0,95;

Ур — площа живого поперечного перерізу мірної ємності;

/?0 — глибина занурення мірної ємності (відстань від рівня рідини у витратному резервуарі до верхнього поперечного перерізу ємності.

|

> |

|

] |

|

|

|

|

|

Рис. 3.83. Гідравлічні схеми наповнення мірної ємності: а — занурення в рідину витратного резервуару; б — заповнення через запірну арматуру за рахунок стовпа рідини у витратному резервуарі |

|

|

|

![]()

Де /7, висота стовпа рідини у витратному резервуарі;

И:— поточне значення висоти наповнення мірного стакана;

Уо — площа живого перерізу каналу наповнення мірного стакана рідиною;

Мо — коефіцієнт втрат швидкості переміщення рідини по каналам

Наповнення мірного стакана, визначається за методикою визначення коефіцієнта втрат при наповненні споживчої тари.

Тривалість кінематичного никлу процесу дозування і фасування рідкої продукції у споживчу гару можна визначити за наявності таких вихідних даних: вид компонувальної схеми машини; спосіб фасування і дозування; характеристика внутрішньомашинної системи транспортування тари; тип запірної арматури тощо.

Як приклад розглянемо структуру циклу фасування і дозування рідини у споживчу тару за рівнем і іри роторному компонуванні машини і вакуумному способі фасування. В структуру циклу входять основні і допоміжні операції. До основних операцій можна віднести: створення розрідження в тарі; наповнення тари рідиною; до допоміжних: піднімання і опускання тари або фасувального пристрою, переключення запірної арматури.

Тривалість повного циклу фасувальної машини визначається як:

|

(3.107) |

![]() Т = г, + т2 + 2г3 + Зг4 >

Т = г, + т2 + 2г3 + Зг4 >

Де г, час, потрібний для створення розрідження в гарі; г, — час наповнення тари;

Г; — час на піднімання і опускання тари або фасувального пристрою; г4 — час переключення запірної арматури для створення розрідження і наповнення тари, для перекриття подачі рідини тощо.

На рис. 3.84 наведена характерна циклограма роботи фасувальної машини, що забезпечує вакуумне фасування.

Час переключення запірної арматури залежить від типу перекриття (клапан, кран, золотник) і системи керування (механічний у вигляді напрямного копіра, індивідуальна — пневматичний, електромагнітний приводи). Для клапана або золотника час переключення складає 0,8 с, а для кранового перекриття — до 1 с (при механічній системі керування). Встановлення індивідуальних приводів на клапани зменшує час переключення до 0,01 сі менше.

Визначивши тривалість повного циклу фасувальної машини, можна визначити частоту обертання каруселі:

|

(3.108) |

Пк ~ об/хв.

Під час проведення проектних розрахунків одним із вихідних даних є продуктивність, а тому необхідну кількість дозувальних пристроїв визначаємо за формулою:

|

|

(3.109)

|

Тари |

![]() Рис. 3.84. Циклограма роботи фасувальної машини: І— подача і відведення тари;

Рис. 3.84. Циклограма роботи фасувальної машини: І— подача і відведення тари;

II, VII — піднімання і опускання тари; III, V, VII—переключення запірної арматури; IV— створення розрідження в тарі; VI — наповнення тари

Відповідно до ГОСТ 14774-81 «Машины фасовочные для пищевых жидкостей» кількість фасувальних пристроїв в машинах приймають кратною 4. Для карусельних машин приймають кількість фасувальних пристроїв рівною 16, 20, 24 і т. ін.

Поряд з цим ГОСТом регламентовано значення модуля (відношення діаметра каруселі до числа фасувальних пристроїв). Модуль фасувальних машин приймають рівним 35 мм.

Якщо відоме значення кількості фасувальних пристроїв, то діаметр каруселі дорівнює:

DK = ™n’o, (3.110)

Де тп — модуль фасувальної машини;

П’0 — прийняте значення кількості фасувальних пристроїв.

Одержане значення Dk потрібно порівняти з допустимим за заданою частотою обертання каруселі, що забезпечує нерозхлюпування рідини з банок (для пляшок таку перевірку здійснювати не потрібно).

Тоді лінійна швидкість переміщення дозувального пристрою дорівнює:

П — D ■ п „

Розрахована таким чином швидкість повинна бути узгодженою зі швидкістю транспортних систем, розподільних зірочок і т. ін.

Кількості розрахованих таким чином параметрів здебільшого вистачає для проведення подальших кінематичних, конструктивних і динамічних розрахунків як фасувально-дозувальних пристроїв, так і машини загалом.

Під час проведення технологічних розрахунків важливим параметром е також витрати енергії. Однак на етапі проектних розрахунків визначити витрати енергії, що споживається машиною на виконання дозувально — фасувальних операцій, практично не можливо, так як енергія витрачається здебільшого на подолання механічних опорів, що діють під час переміщення рухомих робочих органів відносно нерухомих.

Величина цих механічних сил опорів в свою чергу залежить від конструкції розмірів і маси рухомих вузлів, які можна визначити лише наприкінці проектування машини.

![]() При проведенні перевіркових розрахунків статична складова потужності привода може бути розрахована за виразом:

При проведенні перевіркових розрахунків статична складова потужності привода може бути розрахована за виразом:

(3.112)

Де С0І — кутова швидкість г-го рухомого робочого органу машини;

МІ — крутний момент сил опору переміщення г-го робочого органу;

/7 — к. к.д кінематичних пар, що входять до складу привода.

Конкретна структура виразів для"V М,. залежить від конструкції і прин-

Цииу роботи машини.

Розрахований і вибраний таким чином електродвигун буде гарантовано замалої потужності, особливо для забезпечення надійного розгону каруселі й виходу машини на усталений режим роботи.

![]() Більш коректне значення потужності двигуна можна одержати, якщо скористатись формулою:

Більш коректне значення потужності двигуна можна одержати, якщо скористатись формулою:

(3.113)

Де /, — приведений до вала двигуна момент інерції г-го робочого органу, що обертається;

Ір — час розгону ротора (каруселі), приймають = 0,9-1,1 с.

Формулу (3.113) можна застосовувати тільки за умови, що відомо конструктивне виконання всіх вузлів машини. У випадку проектного розрахунку застосовують формулу (3.112), одержане значення потужності збільшують в 1,7-2 рази, і за цим значенням попередньо вибирають електропривод.

ПАКУВАЛЬНЕ ОБЛАДНАННЯ15 июля, 2013