Пристрої подачі, орієнтування і поштучного обгортання дрібно-штучних виробів пакувальним матеріалом

Для поштучного обгортання виробів широко використовують різні типи паперу, полімерних плівок і комбінованих пакувальних матеріалів.

Залежно від способу нанесення пакувального матеріалу, герметизації розрізняють такі види обгортання: в перекрутку, в носок, в конверт, з клапанами на торцях або в основі, в конверт із бандероллю; в замок із клапанами на торцях або клапанами на торцях або в основі, в обтяжку, в саше, в перекрутку з бандероллю, в затяжку тощо.

Всі обгортальні машини автоматичної дії виконують одні і ті ж основні технологічні операції — подача виробів, подача пакувального матеріалу, загортання виробу і видача пакованої продукції із машини. Для виконання цих операцій застосовують різноманітні механізми і пристрої, конструкція яких визначається специфічними властивостями продукції, типом пакувального матеріалу, видом і способом обгортання.

Кожна обгортальна машина може бути наведена сукупністю таких функціональних пристроїв:

• живильник, що здійснює поштучну подачу виробу;

• пристрій для передачі виробу із живильника в обгортальну секцію;

• транспортна система обгортальної секції, що здійснює переміщення виробу по позиціях обгортання;

• пристрій переміщення пакувального матеріалу;

• пристрій для різання пакувального матеріалу;

• пристрій загортання виробу;

• пристрій вивантаження пакованої продукції із машини.

Конструкція машини, її технологічна схема і вибір тих чи інших

Структурних елементів залежать від геометричних розмірів продукції, її форми та фізико-механічних характеристик, способу загортання, типу пакувального матеріалу і необхідної продуктивності.

Залежно від ступеню автоматизації і механізації машини вона може працювати як окремо від технологічної лінії, так і бути влаштованою в технологічну лінію. В першому випадку вироби подаються в живильник машини періодично, а в другому — безперервно.

Залежно від призначення обгортальні машини можна поділити на такі групи.

1. Машини для загортання твердих штучних виробів, що мають правильну геометричну форму:

Для дрібних штучних виробів, які мають достатню механічну міцність, що дає можливість для живлення машин застосувати бункер;

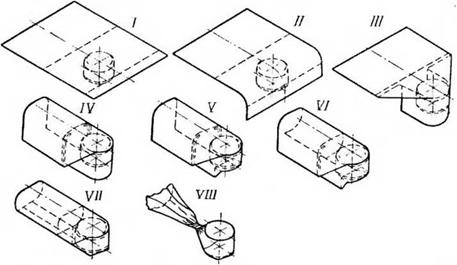

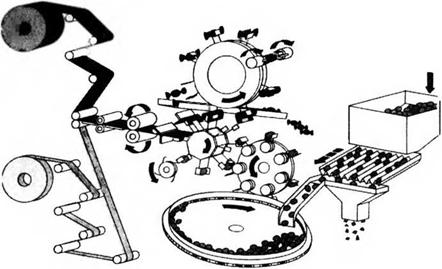

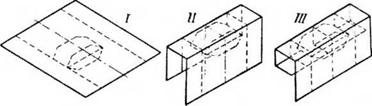

Рис. 3.122. Технологічна схема загортання «в перекручування»

Для штучних виробів, які потребують індивідуальної подачі кожного виробу в живильник (м’які вироби);

• для виробів, що загортаються в пакувальний матеріал по декілька штук. В таких машинах потрібно встановлювати пристрої групування виробів.

2. Машини для загортання виробів, що мають властивості пластичних мас. Правильна геометрична форма таких виробів формується в об — гортальній машині.

Конструкція обгортальних машин залежить також від того, в якому вигляді поставляється пакувальний матеріал — рулонний чи флатовий.

Залежно від внутрішньомашинної транспортної системи обгортальні машини поділяють на роторні і лінійні.

В роторних машинах виріб переміщається від однієї позиції загортання до іншої багатопозиційним ротором, який обертається навколо вертикальної або горизонтальної осі. В машинах лінійного типу вироби переміщаються від однієї позиції до іншої по прямій лінії, при цьому відрізки загального шляху можуть складати пряму або ламану лінію.

Спосіб обгортання виробів регламентує послідовність виконання технологічних операцій, за допомогою яких здійснюється відповідний вид загортання.

Вид загортання — це форма, що приймає пакувальний матеріал після обгортання виробу, послідовність згинів пакувального матеріалу та способів його закріплення на виробі.

На рис. 3.122, 3.124-3.126 наведені технологічні схеми обгортання дрібно-штучних виробів у найширше застосовувані види загортання.

Технологічною схемою загортання виробу «в перекручування» (рис. 3.122) передбачено подачу виробів із бункера на розподільний

Диск, що здійснює періодичний обертальний рух (позиція І). Під час вистою диска на виріб накладається заготовка (шматок) пакувального матеріалу. В подальшому на виріб із заготовкою обгортального матеріалу опускається верхній притискач, а знизу до виробу підходить піднімальний столик. Затиснуті між притискачем і піднімальним столиком виріб із обгорткою починають переміщення догори в напрямку до розкритих лапок ротора.

Вертикальні пластини матриці, що розташовані на шляху руху виробу, загинають донизу вільні кінці обгортки. За цих умов обгортка приймає П-подібну форму (позиція II).

Виріб, загорнутий із трьох боків, попадає в розкриті лапки ротора; після цього верхній притискач і піднімальний столик повертаються в початкове положення. Потім лапки ротора закриваються і підгинач, що здійснює коливальний рух, підгинає під основу виробу задню нижню поличку обгортки (позиція III). Ротор провертається в наступну позицію. Під час руху ротора нерухома напрямна підгинає передню поличку обгортки під основу виробу. Тим самим обгортка утворює навколо виробу трубку (позиція IV). В момент коли ротор повертається на 180° по відношенню до позиції І, тобто коли лапки, що тримають виріб,

|

|

|

|||

|

|||||

|

|||||

Вісь вала 1

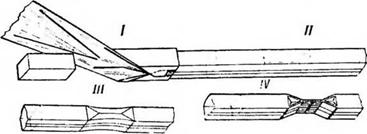

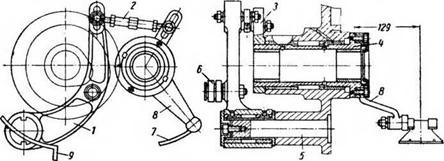

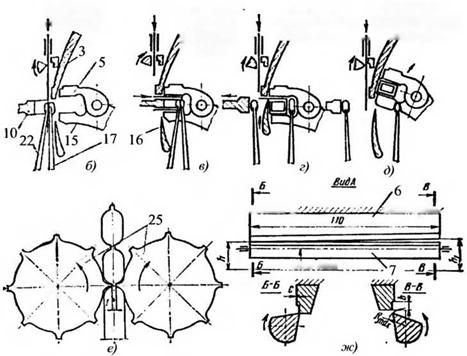

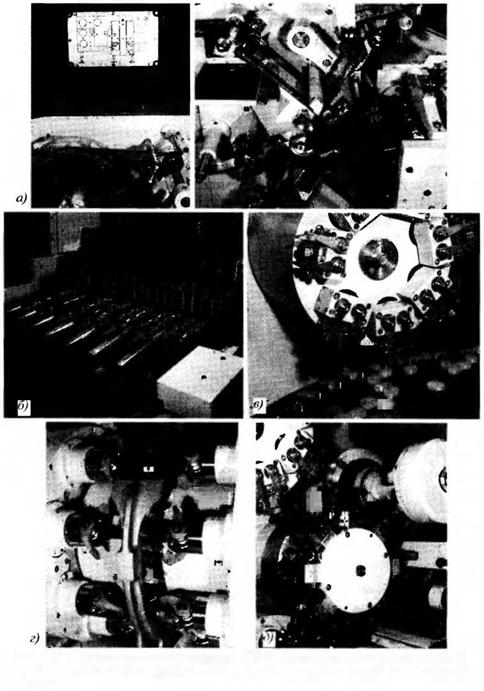

Рис. 3.123. Технологічна схема загортання пластичної продукції пакувальним матеріалом «в перекручування»: а — машина ИЗМ1; б, в, г, д — послідовність загортання в І позиції ротора; е — прокатні ролики машини ИЗМ2; ж — ножі відрізання пакувального матеріалу; 1 — вал; 2 — ротор; 3 — упор ротора; 4 — ролики подачі пакувального матеріалу; 5 — рухома губка ротора; б — нерухомий ніж; 7—рухомий ніж; 8 — джут продукції; 9 — ніж для відрізання продукції; 10 — штовхач; 11 — нерухомий столик; 12 — обгортка; 13 — друга пара прокатних роликів; 14 перша пара прокатних роликів; 15 — нижня нерухома губка ротора; 16—підгинач; 17—напрямна рамка; 18—виштохувач пакованих виробів із ротора; 19 — лоток; 20 конвеєр; 21 — щипці головок машини; 22 — рамка притискання обгортки; 23 — друга пара прокатних роликів машини ИЗМ2

Встануть в крайнє верхнє положення, дві головки закрутять вільні кінці трубки обгортки (позиція V). Коли ротор повертається ще на дві позиції, пакований виріб виштовхується із відкритих лапок зіштовхувачем на відвідний конвеєр.

При пакуванні пластичної продукції, що подається у вигляді безперервного джгута, обгортальні машини комплектують прокатними і відрізальними пристроями. Такі машини працюють синхронно із технологічною лінією виготовлення продукції.

Основні операції пакування продукції здійснюються в трьох робочих

позиціях (І, II, III) шестипозиційного обгортального ротора 2 (рис. 3.123), закріпленого на горизонтальному валу 1. Вал 1 періодично повертається на 60°. В момент, коли ротор знаходиться в позиції І, штовхач 10 подає попередню відрізану ножем 9 від джгута дозу продукції 8 (наприклад карамель чи ірис) на нижню губку 15 ротора. Між виробом 8 і ротором знаходиться обгортка 12, яка при подачі виробу в ротор облягає його з трьох боків (рис. 3.123, б і 3.123, в). Потім рухома губка 5 ротора затискає виріб із обгорткою, а підгинач 16 загинає нижній кінець пакувального матеріалу (рис. 3.123, г). Під час провертання ротора верхній кінець пакувального матеріалу загинається, наштовхуючись на нерухомий упор З (рис. 3.123, д).

В позиції II кінці обгортки захоплюються щипцями 21, що безперервно обертаються і по мірі закручування зближаються, щоб запобігти обриванню кінців обгортки. В позиції III загорнутий виріб виштовхувачем 18 подається на відвідний лоток 19, з якого конвеєром 20 подається в машину для виконання наступного технологічного процесу.

Калібрування продукції може здійснюватись як у вертикальній, так і горизонтальній площині. Так в машині ИЗМ1 перша і друга пари прокатних роликів 14 і 13 розташовані у вертикальній площині і калібрують ірис по висоті. По ширині він приймає потрібний розмір під дією нерухомих бічних напрямних. В момент, коли штовхач 10 проштовхує відрізаний виріб у ротор, джгут впирається в ніж 9. В подальшому штовхач повертається в початкове положення.

В машині ИЗМ2 друга пара прокатних роликів 23 (рис. 3.123, е) розташовані в горизонтальній площині. Ці ролики мають зубці, якими і перетискають джгут продукціїтак, щоб залишалася перемичка товщиною в 1 мм, а кінці карамелі виходять закрученими. Потім перемичка розрізається ножем 9.

При загортанні штучної продукції «в носок» всі операції до моменту подачі виробу в другі щипці виконуються в тій же послідовності, що і при загортанні «в перекручування» (позиції І IV). Другі щипці переміщають продукцію, загорнуту в трубку прямокутного перерізу, до групи механізмів, які формують «носки» на кінцях обгортки. Рухомий здвоєний вилкоподібний підгинач трикутного перерізу вминає вільні кінці трубки з боку основи виробу, притискаючи їх до верхньої боковини (рис. 3.124, позиція V) виробу. Потім другий рухомий торцевий підгинач, два кінці якого виконані у вигляді фасонного тригранника, притискає до торців виробу з двох його боків дві половинки вм’ятої трубки (позиція VI). Другі щипці при цьому розкриваються, виріб лягає боковою площиною на підгинач, який переміщає його до вивідного жолоба головки загортання

«в носок». При переміщенні виробу в жолоб нерухомою напрямною підгинаються клапани обгортки з іншого боку (позиція VII). Наступні паковані вироби проштовхують попередні по жолобу і виштовхують у відвідний лоток.

При використанні парафінованого паперу для обгортки, клапани «носка» скріплюють оплавленням парафіну, для чого встановлюють спеціальні нагрівальні пристрої.

|

Рис. 3.124. Технологічна схема загортання «в носок» |

Для круглих виробів здебільшого застосовують загортання «в саше» (рис. 3.125).

Для круглих виробів здебільшого застосовують загортання «в саше» (рис. 3.125).

|

|

Подача виробів і пакувального матеріалу здійснюється подібними механізмами, як і при загортанні «в носок» та «вгіерекручування». Поряд із цим диск ротора з овальними комірками замінюють на диск із круглими комірками.

Під час піднімання виробу з обгорткою, що накладена на верх виробу, до перших щипців здійснюється загортання (підгинання) одного із кінців обгортки. Спочатку нерухома планка матриці згинає на 90° донизу задній кінець обгортки (позиція II), який потім заходить на бічні поверхні виробу (позиція III). При подальшому підніманні виробу нерухома матриця підгинає донизу кінці заготовки обгортки (позиція IV).

Після того як перші щипці захопили виріб і піднімальний столик перемістився донизу, рухомий підгинач підгинає звисаючий з торця кінець обгортки (позиція V). Потім рухомий підгинач загинає один із бічних кінців обгортки до основи виробу (позиція VI). Другий бічний кінець обгортки укладається на основу виробу за допомогою нерухомої напрямної при переміщенні виробу щипцями (позиція VII). В подальшому виріб перехоплюють другі щипці і подають до позиції перекручування, де вісь виробу суміщена із віссю передньої головки (задню головку для перекручування обгортки при загортанні «в саше» знімають). Кінець обгортки захоплюють лапками головки і закручують (позиція VIII), після чого другі щипці звільняють загорнутий виріб і він попадає на відвідний лоток.

Наведені технологічні схеми загортання виробів у пакувальний матеріал передбачають роторну компоновку машини. Поряд із цим лінійне компонування машин також широко застосовується для загортання виробів пакувальним матеріалом. Прикладом такого компонування може бути машина 2120 фірми (Ю (Італія) для загортання м’яких цукерок типу «суфле».

Основними операціями, що виконуються в машині є: подача стрічки фольги з рулону; відрізання заготовки фольги заданої довжини; подача заготовки фольги на цукерку; формування навколо цукерки трубки із фольги; підгинання торців кінців трубки; повертання цукерки навколо вертикальної осі; захоплення бандерольної стрічки із магазину; переміщення бандерольної стрічки на цукерку; нанесення клею на бандерольну стрічку; обандеролювання цукерки; групування і виведення загорнутих цукерок.

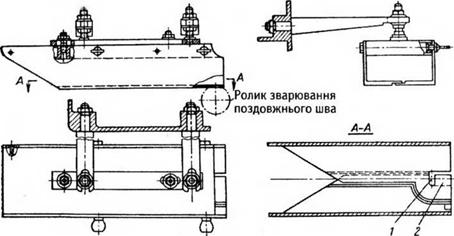

Інтенсивневпровадженнярулоннихтермозварнихплівокстимулювало створення широкої гами в сформованому із плівки рукаві. Технологічна схема пакування наведена на рис. 3.126. В такій машині із рулонної плівки формується горизонтальна трубка, в якій поздовжній шов (позиція 240

|

Рис. 3.126. Технологічна схема пакування в горизонтальний рукав |

І і II) зварюється (в деяких — склеюється). Після розміщення виробу в трубці підгинаються її бічні поверхні (позиція III). Потім зварюється і одночасно розрізається посередині поперечний шов (позиція IV).

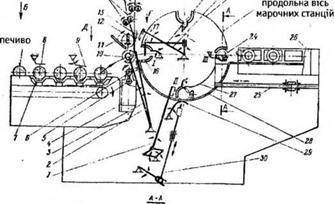

Технологічний процес пакування групи дрібно-штучних виробів у обгортковий матеріал також передбачає виконання операцій щодо подачі пакувального матеріалу, групи продукції, обгортання продукції пакувальним матеріалом; закріплення пакувального матеріалу на групі виробів; видача пакованої продукції із машини. Характерним прикладом виконання такого технологічного процесу може бути технологічна схема машини И8-ШЗБ1 для обгортання круглого печива паперовою обгорткою із фіксацією клеєм.

Технологічна схема пакування групи виробів способом загортання наведена на рис. 3.127.

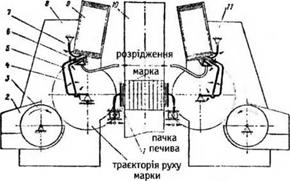

Основні операції загортання печива в обгортку виконується в трьох робочих позиціях (1, II і III) чотирьохпозиційного ротора 23. Печиво підводиться до ротора конвеєром 7 живлення, а пакувальні матеріали подаються із трьох рулоноутримувачів 19 механізму розмотування рулону двома парами роликів 14 і 15 механізму подачі і відрізання обгортки. На торці упаковки наклеюються марки двома пристроями 8 та

11. Паковане печиво виводиться із ротора захватами 24 переносчика 25 і передається на конвеєр 26.

Кругле печиво безі юсередньо із лінії виробництва печива або із ящиків вручну чи механізованими пристроями вкладають в люльку конвеєра

7 по 16-18 штук, так, щоб воно вільно розташовувалось між бічними напрямними 10 і 12 із зазором не більше 1-3 мм. Конвеєр 7 періодично переміщає печиво до механізму загортання. Під час вистою конвеєра 7 пересадчик 3 затискачами 10 затискає із торці в стопку печива і переї юсить її в ротор 23. При підході пересадчика з печивом до ротора обгортка, що безперервно подається роликами 14 і 15, відрізається ножем 12, аролик 6 наносить поздовжню смужку клею на кінець етикетки.

|

|

|

|

|

Рис. 3.127. Технологічна схема обгортання групи виробів 242 |

Ролики 15 подають етикетку, а ролики 14 підгортку. Тому що ролики 15 і 14 мають різну колову швидкість довжина етикетки більше довжини підгортки на 10 мм. На виступаючий край етикетки наноситься шар клею роликом 6. Для запобігання закручування обгортки, що розмотується з рулону, нижній край обгортки відгинається потоком повітря із трубки

11. Стопка печива разом із відрізаною обгорткою, яка притиснута до неї рамкою притискача 2, переноситься пересадчиком в губки 16 і 17 ротора 23. Верхня рухома губка 17 ротора повертається і притискає стопку печива до нижньої нерухомої губки 16. Одночасно здійснюється закриття притискачів торцевих утримувачів печива 21, після чого затискачі 10 пересадчика 3 розкриваються і пересадчик виходить із ротора. Таким чином в позиції 1 ротора обгортка облягає стопку печива з трьох боків.

В подальшому підгинач 22 переміщається донизу і загинає верхній край обгортки. Ротор 23 разом із стопкою печива і торцевим утримувачами печива 21 повертається на кут в 90°. При цьому нижній край обгортки загинається нерухомим упором 28 і обгортка повністю обгортає стопку печива, утворюючи трубку. Поздовжній клейовий шов обгортки висихає при проковзуванні пачки по внутрішній поверхні нерухомого упора, нагрітого електронаг рівачем. Під час вистою ротора в позиції II загинач 30 загинає трубку обгортки і утворює дві перші складки на торцях пачки, після цього здійснюється розкриття притискачів торцевих утримувачів 21 печива, які супроводжували стопку печива в процесі її руху з ротором із позиції І в позицію II.

Торцеві угримувачі21 печива ізрозкритимипритискачамиздійснюють зворотній хід в І позицію ротора, звільняючи місце для підходу другого загинача 1. Другий загинач, здійснюючи плоско-паралельний рух утворює на торцях пачки ще дві складки, після чого ротор повертається із позиції II в позицію III. При цьому обгортка загинається нерухомим щитком 27, який утворює на торцях пачки дві останні складки.

В позиції III ротора до торців пачки наклеюються марки. Марки знаходяться в касеті 9 станцій 8 і 11. Поштучно марки відділяються вакуум захватами 6. Стопа марок в касеті 9 підтримується упорами 7. Щипці 4 станцій 8 і 11 повертається в касеті таким чином, що встановлюються над маркою. Рухома губка 5 щипців захоплює кінчик марки. Розрідження у вакуум захоплювачів відключається, щипці повертаються в початкове положення і проводять марки по барабанах 3 клейових пристрої в 2 станцій 8 і 11.

Останні 30° повороту ротора із позиції II в позицію III щипці із маркою супроводжують пачку з печивом і в момент вистою ротора в позиції III марка встановлюється точно по центру горця пачки. Торцеві захоплювачі 16 носія пачки 7 рухаються до виходу із ротора і встановлюються по центру торця пачки. В момент закриття захоплювачів 16 вони притискають марки до торців пачки.

Потім щипці станцій розкриваються, рухома губка ротора, переміщаючись донизу, звільняє пачку і носій 17 з пачкою починає рух до двох конвеєрів 21. При вході пачки на конвеєри їх поворотні головки 19 розкриті і в момент повороту стискають пачку з торців. Одночасно торцеві захвати 16 носія пачки 17 розкриваються і відходять назад до ротора, а пачка переміщається конвеєром 21.

Характеристика основних функціональних модулів обгортальних машин

Живильник — основним його призначенням є прийняття виробів від технологічних машин і подача їх на загортання. Поряд із цим в живильниках може здійснюватись орієнтація виробів із синхронізацією подачі їх і роботою секції загортання. Конструкція живильників залежить від виду і специфіки виробів, що пакуються. Поряд із цим для загортання одних і тих виробів застосовують машини із живильниками різних конструктивних схем. Це можна пояснити тим, що на підприємствах використовують машини не тільки вітчизняного виробництва, а і закордонного. А тому інколи складно пояснити напрямки розвитку конструктивних схем обгортання машин.

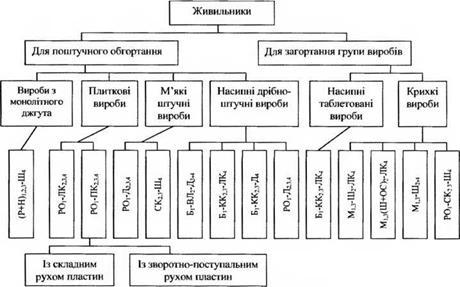

Проведений аналіз відомих зразків обгортальних машин дав можливість в наближеному варіанті зробити класифікацію живильників для дрібно-штучних виробів.

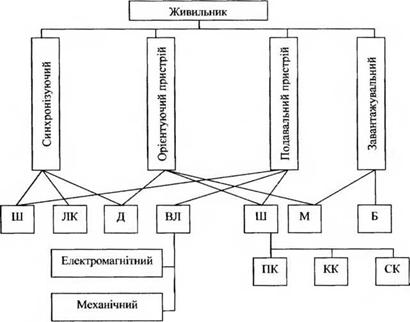

Будь-який живильник можна умовно поділити на чотири види характерних пристроїв — завант ажувальний, подавальний, орієнтуючий і синхронізуючий. Під час обгортання групи виробів подавальний пристрій виконує функцію групувального.

Часто в машинах одні і ті ж робочі органи живильника виконують функцію різних за призначенням елементів. Так, наприклад, синхронізуючі і подавальні пристрої є одночасно і орієнтуючими.

У вигляді завантажувального пристрою часто використовують бункер (для достатньо міцних виробів), або магазин чи стрічку (для крихких виробів).

Подавальними пристроями є конвеєри (стрічковий, пластинчастий) або вібролоток. Конвеєри виконують функцію і орієнтуючого пристрою.

Окремо встановлених орієнтуючих пристроїв в живильниках обгорткових машин здебільшого не застосовують. Орієнтуючі пристрої часто 244 є синхронізаторами або виконують і функції подавального конвеєра. Найбільш характерним прикладом такого універсального пристрою є подавальний диск із комірками.

Для синхронізації подачі з роботою машини можуть застосовуватись ланцюгові конвеєри, штовхачі, що здійснюють зворотно-поступальний рух, а також серводвигуни.

Таким чином, основними елементами живильників є: бункер, вібро — лоток, конвеєр і подавальний диск, шахта-магазин, штовхач.

Всі живильники обгорткових машин можна поділити на дві групи: живильники для поштучного пакування і живильники для групового пакування виробів.

Перша група живильників за конструктивними особливостями, які визначаються специфікою виробів, включають живильники для: плиткових виробів, для насипних виробів, для м’яких штучних виробів, для виробів, що формуються із монолітного джгута.

Живильники для плиткових виробів — це стрічкові або пластинчасті конвеєри, які виконують функції подачі, орієнтації і синхронізації. В нових моделях машин для обгортання шоколаду застосовують здебільшого пластинчасті конвеєри із складним рухом пластин та із зво — ротно-посіупальним рухом пластин. В першому випадку вироби перемі — іцаються періодично двома пластинами, що рухаються плоско-паралельно у вертикальній площині, а в другому — чотирма пластинами, дві з яких переміщаються зворотно-поступально (дві по вершині, дві по горизонталі).

Пластини, що переміщаються по вертикалі, підтримують шоколадні плитки, а пластини, що рухаються по горизонталі, переміщають плитки в напрямку до пристрою загортання. Найбільш раціональна є схема зі складним рухом пластин, яка виключає стирання виробів і забезпечує більш надійну фіксацію їх при русі.

М’які цукерки подаютьсявобгортальнумашину або вручну або задопомогою стрічкових конвеєрів. Застосування стрічкових конвеєрів дає можливість збільшити продуктивність, але призводить до стирання шару глазурі.

Для насипних твердих виробів застосовують живильники, до складу яких входять: бункер, вібролоток, подавальний диск із комірками, що здійснює періодичний обертальний рух.

Існують також живильники, в яких замість вібролотків застосовують канавчастий конвеєр (для таблетованих виробів). Однак така подача має значні недоліки в неефективному заповнені комірок диска виробами.

Для пласких виробів застосовують живильники, до складу яких входять: бункер, багатоканавчастий конвеєр і ланцюговий конвеєр із періодичним рухом. Коефіцієнт заповнення такого живильника дорівнює одиниці. Поряд із ним він є габаритним і застосовується при малих швидкостях.

Живильники для продукції, що подається монолітним джгутом, складаються із двох пар роликів — формувальних і подавальних; ножа і штовхача, що видає виріб у загорткову секцію.

Живильники машин для загортання групи виробів поділяються на дві основні групи: живильники, що завантажуються насипом, і живильники, що завантажуються попередньо зорієнтованими виробами.

Перша група живильників складається із завантажувального бункера; багатоканавчастого конвеєра, в якого несучим органом є вібропластина; групуючого обмежувача і конвеєра з люльками.

Живильники другої групи складаються із завантажувальних шахт — магазинів; пластин-штовхачів, що формують стопки виробів і є подавальними і групуючими механізмами, а також конвеєра, що здійснює періодичний рух.

Нарис. 3.128 наведена класифікація живильників обгорткових машин, а на рис. 3.129 — класифікація елементів живильника. На даних схемах прийняті такі умовні позначення: Р — ролики; Н — ніж; Ш — штовхач; М — магазин; РО — ручна операція; ПК — пластинчастий конвеєр; СК — стрічковий конвеєр; ЛК — ланцюговий конвеєр; Д — диск; ВЛ — вібролоток; ОС — опускний столик; Б — бункер; КК — канавчастий

|

Рис. 3.128. Класифікація живильників обгорткових машин 246 |

|

Рис. 3.129. Класифікація елементів живильника |

Конвеєр. Індекси 1, 2, 3 і 4 відповідають операції завантаження, подачі, орієнтації і синхронізації руху виробів.

Пристрої внутрішньомашинного транспортування

Під час обгортан ня вироби постійно змінюють своє положення. І снують такі зразки машин, в яких деякі операції загортання і транспортування суміщені, тобто виконуються одночасно.

Пристрої внутрішньомашинного транспортування поділяються на дві основні групи—пристрої з періодичним рухом і пристрої з безперервним рухом робочих органів. Машини для обгортання дрібно-штучних виробів здебільшого укомплектовані пристроями транспортування періодичного руху. Це можна пояснити тим, що більшість операцій, особливо операцію передачі виробу із живильника в секцію загортання, важко виконати при безперервному русі виробу.

Транспортувальні пристрої з періодичн им рухом поділяють на пристрої

З одним напрямком руху робочих органів і з різними напрямками. До першої групи належать ротори, до другої — щипці і штовхачі.

Ротори — це найбільш поширений тип транспортувальних пристроїв

Секцій обгортання. Багатопозиційні ротори періодичного обертання найчастіше встановлюються в обгортальні машини для міцних виробів.

Основною перевагою ротора є те, що кожна пара лапок працює незалежно від інших. Кожна пара лапок, прийнявши виріб, переміщає його по всіх позиціях процесу обгортання. Такий принцип дає можливість суміщувати ряд операцій, виключає холостий хід транспортуючих органів. При використанні ротора є можливість сутгєво підвищити продуктивність машини. Немаловажною перевагою ротора є і те, що виріб під час обгортання постійно зафіксований лапками.

Ротори поділяються залежно від площини обертання — на вертикальні і горизонтальні. З точки зору конструкції вертикальні ротори мають перевагу в порівнянні з горизонтальними. При застосуванні горизонтального ротора потрібно розташувати один із робочих органів у просторі між лапками і віссю ротора (при обгортанні «в перекручування»— головку перекручування, при обгортанні «в носок» — головку для обгортання «в носок»). Таке компонування призводить до збільшення розмірів ротора. Зменшення розмірів ротора (вертикальний ротор) призводить до зменшення інерційних навантажень і зношування деталей привода ротора. Зменшення діамет ра ротора також зменшує відцентрові сили, що виштовхують вироби із захоплювачів ротора. Це дає можливість зменшити силу стискання виробів лапками, що має важливе технологічне значення.

Транспортуючі пристрої з різним напрямом руху робочих органів облаштовані щипцями і штовхачами. Щипці здійснюють коливальні рухи і передають один другому вироби, що проходять різні стадії обгортання. На рис. 3.130 наведено схему переміщення виробів транспортуючим пристроєм із різним напрямком руху робочих органів.

Основними елементами цього пристрою є чотири пари лапок 1-2, 3-4, 5-6 і 7-8. Лапки 1, 3, 5 і 7 жорстко закріплені на напрямній 18 і лапки 2,

4 і 8 підпружинені. Корпуси 12, 15 і 17 цих лапок і лапка 6 закріплені на напрямних 11. Напрямні 18 і 11 розташовані на повзуні 13, який здійснює зворотно — поступальний рух у горизонтальній площині по напрямній 16.

Рух повзуна 13 передасться від кулачкового механізму через важіль 14.

Крім цього, від кулачків через важелі 9 і 10 напрямні 18 і 11 одержують зворотно-поступальний рух в напрямку, перпендикулярному до напрямку руху повзуна 13. Відстань між лапками кожної пари регулюється залежно від розмірів виробу.

Пристрій працює наступним чином. При русі повзуна 13 вліво лапки кожної пари зближаються і захоплюють вироби, які знаходяться нарізних 248

|

Рис. 3.130. Транспортуючий пристрій із різним напрямом руху робочих органів 249 |

Позиціях загортання. Потім всі чотири пари лапок рухаються догори і переносять вироби так, що кожна із них переміщається із попередньої позиції в наступну. В подальшому лапки кожної пари відходять на деяку відстань одна від іншої, звільняють виріб і рухаються разом із повзуном 13 вправо, після чого повертаються в початкове положення.

Основним недоліком щипців є наявність холостого ходу, витрати часу на передачу виробу і можливість порушення фіксації виробу в момент передачі із одних щипців у інШі.

Транспортуючі пристрої з безперервним рухом робочих органів також можуть бути роторними і лінійними.

Такі пристрої мають ряд суттєвих переваг в порівнянні з пристроями періодичної дії: зменшення інерційних навантажень, виконання операцій транспортування разом із операціями обгортання, значно більша продуктивність, але і значно більша вартість машин.

Конструкція цих пристроїв залежить від виду і способу загортання. В кожній машині буває кілька пристроїв загортання, що виконують окремі операції загортання.

Пристрої загорт ання можна поділити на три основних типи:

• пристрої, в яких операція загортання здійснюється нерухомими робочими органами при рухомому виробі з нанесеним пакувальним матеріалом. До таких пристроїв належать різноманітні підминаючі і підгинаючі пластини, гвинтові напрямні, матриці тощо;

• пристрої, в яких під час операції загортання робочий орган рухається, а виріб із пакувальним матеріалом є нерухомими; при цьому: робочі органи здійснюють обертальний рух (головки для обгортання «в перекручування», «в саше» та «в обтяжку»); робочі органи здійснюють зворотно — поступальний або коливальний рух (різні підгиначі).

• пристрої загортання, що призначені для закріплення пакувального матеріалу методом склеювання чи термозварювання);

На рис. 3.131 наведена схема рухомого і нерухомого підгинача обгортки.

Рухомий підгинач призначений для підгинання задньої полички обгортки під основу виробу (позиція III рис. 3.124). Механізм підгинача працює наступним чином. Кулачок передає важелю коливальний рух, який через тягу 2 коливає важіль 3, вал 4 і важіль 8 із пластиною 7 підгинача. Пластина 7 підгинача на робочому ходу переміщає кінець обгортки під основу виробу. Хід підгинача регулюють зміненням довжину плеча важеля 1 шляхом переміщення в пазу важеля шарніра

|

|

Рис. 3.131. Рухомий і нерухомий підгинач обгортки

Тяги 2. На важелі 1 змонтовано ролик 6, що переміщається по кулачку. Важіль 1 коливається навколо нерухомої осі 5. Положення підгинача регулюють зміненням довжини тяги.

Нерухомий підгинач призначений для підгинання передньої полички обгортки під основу виробу під час перенесення виробу ротором (позиція IV рис. 3.124). Такий підгинач представляє собою кільцеподібну напрямну 9, що закріплена на чотирьох пальцях, які закріплені до стінки верхньої станини. Напрямна 9 призначена не тільки для завершення формування із обгортки трубки навколо виробу але і для запобігання викиданню виробів із лапок ротора під дією відцентрових сил.

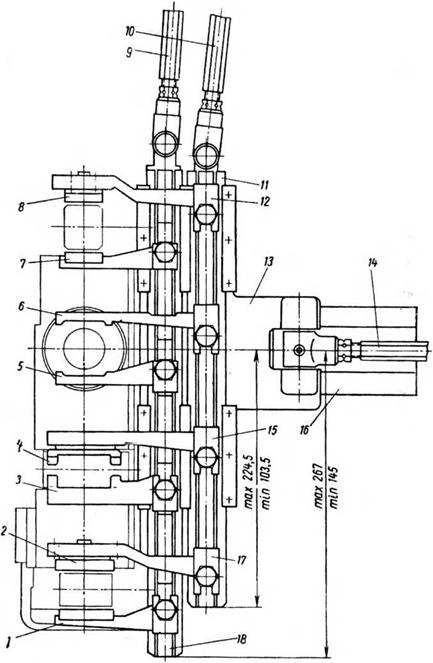

Головки для перекручування кінців трубки обгортки конструктивно однакові. Схема типової конструкції головки перекручування наведена на рис. 3.132. Головка складається із корпусу, кулачкового вала, блока важелів і самої головки. Лапки головки здійснюють складний рух: безперервно обертаються, розкриваються, закриваються і переміщаються зворотно — поступально вздовж осі головки.

Механізм головки перекручування працює наступним чином. Розкриті лапки, що безперервно обертаються, підходять до виробу, закриваються, захоплюючи кінець трубки обгортки, і перекручують його, наближаючись до центру виробу, що потрібно для запобігання розриву обгортки. Потім лапки розкриваються, при цьому кінці обгортки звільняються, і повертаються в початкове положення.

Обертальний рух головка одержує від вала 8 через зубчасте колесо 10. Розкриття і закриття лапок здійснюється при переміщенні рейки 15 упором важеля 18. Для силового замикання встановлено пружину 17. Зворотно-поступальний рух передається головці від кулачка 4 через важіль 20.

Головка для загортання виробу «в носок» складається із корпусу, приводного валу, кулачкового валу, напрямної, механізмів для

|

|

Рис. 3.132. Головка перекручування кінців трубки обгортки: 1 — зубчасте колесо; 2 — маточина; 3 опора; 4 — кулачок; 5, 16, 19 — кришки; 6 — кулачок; 7, 10 — зубчасті колеса; 8 — вал кулачка; 9, 14 корпус; 11 вісь; 12, 13 — лапки; 15 — рейка зубчаста; 17 — пружина; 18 — важіль; 20 — важіль; 21 — вісь

Виконання першої і другої операцій формування «носка» та механізму підпресовування (рис. 3.133).

Даний механізм працює наступним чином. Виріб, загорнутий в трубку і затиснутий в лапках других щипців, подається до головки загортання: при цьому виріб розташований на рівні вилкоподібного підгинача 3 у вході до каналу нерухомої напрямної. Підгинач, здійснюючи хід вліво, вминає вільні кінці трубки обгортки з двох боків виробу і відходить назад в початкове положення. Потім другий підгинач 26, здійснює хід догори, вкладає половинки вм’ятих кінців трубки обгортки: при цьому утворюється «напівносок». При подальшому русі догори, підгинач 26 своєю прямокутною площадкою, розташованою між підгинаючими виступами, вкладає замикаючу поличку обгортки і проштовхує виріб у канал нерухомої напрямної. При цьому виріб фіксується підпружиненою собачкою.

При вході в канал упаковки спеціальні нерухомі напрямні повністю завершують формування «носка» обгортки. Загорнутий виріб при вході в канал проштовхується наступним пакованим виробом.

Перевагою такого механізму є його компактність і можливість одержання паковання високої якості, тому що загорнуті вироби під 252

Рис. 3.133. Механізм загортання виробу «в носок»: 1 — гвинт; 2 — пластина; З — вшковий підгинач; 4 — кронштейн; 5 — шток; б — приводний вал; 7, 17 — зубчасті колеса; 8 — напівмуфта; 9 — напівмуфта; 10 — нерухома вісь; 11 — кулачок; 12 — важіль; 13 — ролик; 14 — пружина; 15 — повзун; 16 — напрямна; 17, 18 — важіль; 19 вісь; 20 — кулачок; 21 — вісь; 22 — важіль; 23 — тяга; 24 — вісь; 25 важіль; 26 — вшковий підгинач; 27—кулачок; 28 — вал; 29— кронштейн; ЗО — шток; 31 — пружина; 32 — повзун; 33 —ролик; 34 — напрямна

Час транспортування підпресовуються з чотирьох боків, тим самим формується правильна геометрична форма і акуратні «носки».

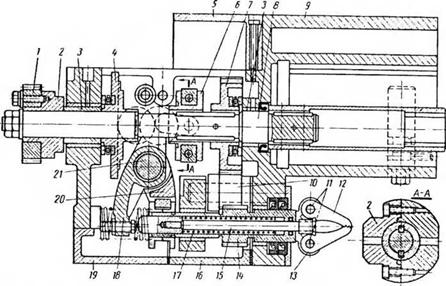

В машинах безперервної дії, в яких пакування здійснюється шляхом розташування виробу в трубку, що формується із рулону плівки, замість головки загортання встановлюють пристрій формування рукава плівки, пристрій зварювання поздовжнього шва; пристрій поперечного зварювання і відрізання.

На рис. 3.134 наведена схема пристрою формування горизонтального рукава із рулонної плівки. Пристрій — це прямокутний короб, утворений горизонтально розташованою планкою і двома напрямними. Ліва напрямна кріпиться до планки двома гвинтами. Права напрямна кріпиться

|

Рис. 3.134. Пристрій формування рукава із рулонної плівки: 1 — прорізь в дні короба; 2 — Г-подібний язик |

До тієї ж планки двома спеціальними гвинтами. Під час заправлення полімерної плівки праву напрямну знімають.

Двома спеціальними шпильками пристрій кріпиться до кронштейнів; внутрішня поверхня дна пристрою розташована на рівні, що і поверхня пластини стола конвеєра подачі виробу. Кронштейни мають проріз, і за потреби можна зняти пристрій, послабивши гайки.

Коли торці пристрою відкриті, горизонтальні полички напрямних перекривають одна іншу, утворюючи при цьому в дні короба щілину, через яку пропускається права кромка полімерної плівки. Ліва кромка плівки проходить через проріз в горизонтальній поличці лівої напрямної пристрою.

Кромки полімерної плівки розташовані — таким чином, іцо до зовнішньої поверхні горизонтальної полички лівої напрямної притискається ліва кромка, а на неї накладається права кромка плівки. Язичок, утворений Г-подібною проріззю в горизонтальній поличці лівої напрямної, є площадкою для зварювання внапуск кромок плівки.

Із даного пристрою плівка виходить згорнута в трубку із звареним кромками поздовжнім швом.

Зварювання плівки здебільшого здійснюється термоконтактним способом.

Розширення запитів споживачів та створення технічних умов по виготовленню новітніх пакувальних матеріалів призвели до розробки нових систем загортання дрібно-штучних виробів. Основними з яких є: 254

• «в перекручування» («твіст») одиничним або кількома пакувальними матеріалами на вершині куполоподібних виробів із круглою основою; «в перекручування» одиничним пакувальним матеріалом виробів на вершині виробу із прямокутною або квадратною основою;

• стиль «бантик юбочка» — застосовується для ексклюзивних виробів фасованих в коробки із прозорим віконцями;

• «в перекручування» кількома пакувальними матеріалами збоку виробу;

«в перекручування» подвійним пакувальним матеріалом;

• подвійне «в перекручування» для виробів форми кулі;

• подвійне «в перекручування» для виробів особливої форми — ромбовидна тощо.

• стиль «фантазія» («фентезі») для виробів різної форми. За цим стилем основа гладенька, а у вершині може бути сформований різноманітний рельєф;

Стиль «гаманець» для невеликих виробів, закріплення кінців обгортки може бути або за допомогою термоклею, або зварювання;

• стиль «конверт» також для невеликих виробів із закріпленням кінців обгортай за допомогою термоклею;

• поєднання двох стилів «конверт» і «гаманець» із обандероленням паперовою смужкою із термолаком;

• стиль «дінайдуйото» для виробів трапецеподібної форми;

• стиль «носок» із зовнішньою обгорткою із полімерної металізованої плівки, закріплення «носка» за допомогою термолаку;

Стиль «банг» (пучок) для виробів різної форми — «пляшечка», «машинка», «бочонок», «купол» тощо;

• термоскріплений «банг» для виробів сферичної і яйцеподібної форми;

• стиль «твіст на вершині виробу» із закріпленням кінців обгортки липкою контрольною стрічкою в місці її перекручування та з нанесенням ярличка на дно виробу;

17) стиль «твіст із липкою стрічкою в місці перекручування і липким ярличком збоку виробу» та ін.

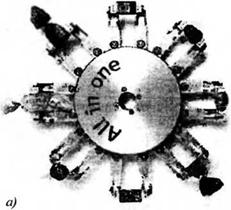

Кілька років тому фірма NUOVA FIMA (Італія) представила на ринок універсальну машину — автомат SWEET MAGIC, яка за допомогою відповідної програми керування і модульного принципу побудови може досить швидко забезпечувати понад 10 стилів загортання (рис. 3.135) виробів різних форм.

Машина SWEET MAGIC має чотири основних загортальних модулі — DT, Т, F, і W. Повний комплекс модулів забезпечує десять різних основних стилів загортання однією машиною. Кожний модуль

Розташований у відповідній позиції. Керування машиною-автоматом здійснюється з однієї комп’ютеризованої панелі. Встановлення восьмистадійного ротора дає можливість збільшити кількість операцій загортання і складання з меншим силовим навантаженням на вироби. Кожна позиція забезпечує відповідне обгортання виробу і складання пакувального матеріалу, кожний модуль працює на відповідній стадії і загортає виріб в кілька стилів одночасно. Привід машини побудований на серводвигунах. Машина пакує як тверді, так і крихкі вироби з продуктивністю 380—400 і 160-170 шт./хв відповідно.

Поряд із новітніми універсальними машинами створені і високопродуктивні спеціальні машини (продуктивність знаходиться в межах 1600-1800 шт./хв).

|

|

|

Рис. 3.135. Типові вузли машини SWEET MAGIC: а — основні стилі загортання; б — виконавчі механізми; в восьмистадійний ротор; г — пристрій подачі пакувального матеріалу |

Характерним представником такого класу машин є машина ЕК-2 фірми KLOCKNER HANSEL PROCESSING (Німеччина). Ця машина призначена для обгортання твердої карамелі круглої, овальної і продовгуватої форми способом перекручування. Пакування може здійснюватись в будь-який пакувальний матеріал, а також в кілька шарів у різних матеріалів. Машина працює в безперервному режимі. На рис. 3.136 наведена технологічна схема обгортання виробів подвійним пакувальним матеріалом, а на рис. 3.137 — типові функціональні модулі. Синхронізація роботи різних функціональних пристроїв здійснюється за рахунок встановлення серводвигунів із відповідною системою керування. Машина досить швидко адаптується до якості пакувального матеріалу, тому що забезпечується безступінчасте регулювання осциляції захоплювачів, що обертаються, і здійснюється автоматичне регулювання ступеня закручування обгортки. Поряд із цим на кожній стадії пакування здійснюється контроль, автоматична діагностика.

|

Рис. 3.136. Технологічна схема машини ЕК-2 |

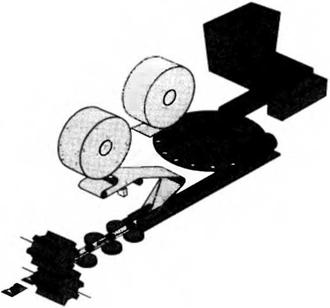

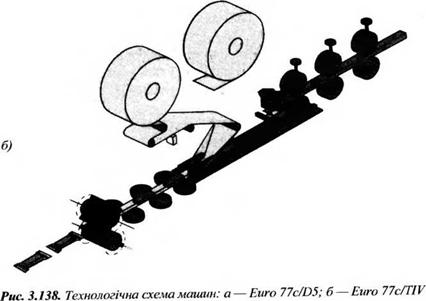

До класу високопродуктивних наїежать машини, в яких пакування дрібно-штучних виробів здійснюється розміщенням їх в рукаві із термозварної полімерної плівки. На рис. 3.138 наведені технологічні схеми машин Euro 77c/DS і Euro 77c/TIV для пакування твердих виробів і м’яких виробів виготовлених із монолітного джгута. В цих машинах

257

Рис. 3.137. Характерні модулі машини ЕК-2: а) пристрій подачі матеріалу; б) живильник; в) ротор із щипцями; г) пристрій перекручування; д) транспортна система

Рис. 3.137. Характерні модулі машини ЕК-2: а) пристрій подачі матеріалу; б) живильник; в) ротор із щипцями; г) пристрій перекручування; д) транспортна система

|

|

|

А) |

|

|

Застосовують індивідуальні приводи для кожного функціонального модуля. Застосування сервосистем дає можливість синхронізувати роботу всіх механізмів машини.

ПАКУВАЛЬНЕ ОБЛАДНАННЯ25 июля, 2013