Пристрої для налбарометричного фасування

Надбарометричне фасування рідин — це найскладніший вид фасування. Такий вид фасування застосовують для рідин, насичених діоксидом вуглецю (С02). Характерними представниками цієї групи рідин є: ігристі вина, квас, пиво, мінеральні газовані напої. Фасування рідин, насичених С02, потребує забезпечення умови утримання діоксиду вуглецю в розчиненому стані.

До числа основних факторів, що забезпечують виконання такої умови, відносяться парціальний тиск С02 в системі «рідина — газ» та температура рідини [8]. Розчинність діоксиду вуглецю відповідає закону Геирі, згідно з яким стала насичення прямо пропорційна величині парціального тиску

С-к’р (3.86)

Де С — масова концентрація газу в насиченому розчині;

Р — парціальний тиск;

К — коефіцієнт пропорційності.

Зниження температури напою також збільшує значення сталої насичення. Отже, для забезпечення нормативних показників за вмістом С02 слід дотримуватися певних пар значень тиску фасування та температури напою.

При використанні скляної тари тиск фасування напоїв обмежується міцністю пляшки і складає біля 0,18-0,2 МПа, йому відповідає температура 2-6 °С. І хоча більшість фасувальних автоматів дозволяє в роботі зі скляною тарою підвищувати тиск фасування до 0,6-0,7 МПа, їдя можливість не використовується. Проте, у випадках фасування напоїв в пляшки з ПЕТФ тиск не обмежується, оскільки така тара витримує підвищення тиску до 1,5 МПа. Це дає можливість підвищувати температуру фасування напоїв до 10-12 °С і навіть до 16-18 °С.

У використанні підвищення тисків існує ще одна перепона, пов’язана з різким виділенням С02 і піноутворенням після розгерметизації пляшки по закінченні фасування. При цьому інерційні властивості піноутворення залежать від фізико-хімічних параметрів напоїв, а тому при обмеженому часі перебування пляшок в розгерметизованому стані на високопродуктивному обладнанні ці перепони долаються.

Поряд з формуванням надатмосферного тиску в тарі під час фасування напоїв, що не стійкі до контакту з киснем та залишковою мікрофлорою порожнини тари, потрібно попередньо обробляти тару вакуумуванням, інертними газами, іонізацією тощо. Все це досить суттєво ускладнює операцію фасування. Зовсім ще недавно формування дози продукції здійснювалось тільки за рівнем у споживчій тарі. На сьогодні з впровадженням нових систем вимірювання (магнітно — індуктивний, тензометричний) широке застосування знаходять такі способи формування дози, як потоковий та ваговий. Провідні німецькі

|

|

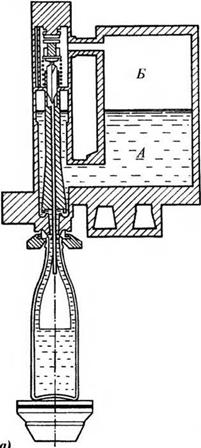

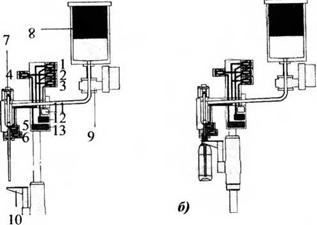

Рис. 3.61. Принципові схеми пристроїв для надбарометричного фасування рідин: а) однокамерні; б) трикамерні; А — продукція; Б, В — газ

Фірми КНБ і Кгопеє потоковий метод формування дози застосовують в універсальних високопродуктивних лініях фасування.

Спочатку розглянемо технологічні і конструктивні особливості пристроїв для надбарометричного фасування рідин з формуванням дози за рівнем продукції в тарі.

Коротка характеристика процесу фасування. Для здійснення надбарометричного фасування рідин застосовують головним чином дві системи фасувальних пристроїв: одно — і трикамерну.

Поряд з цим наповнення тари продукцією може здійснюватись як по рідинній довгій трубці, так і без трубки, але з наявністю короткої повітряної трубки. Пристрої з повітряною трубкою можуть здійснювати фасування рідини як з попереднім вакуумуванням порожнини тари, так і 128

|

|

|

|

||||||||

Рис. 3.62. Схеми характерних етапів роботи однокамерних фасувальних пристроїв

Без попереднього вакуумуванн я. З довгою рідинною трубкою здебільшого виготовляють пристрої дозування з трикамерною системою, рідше з однокамерною.

На рис. 3.61а наведена принципова технологічна схема однокамерного фасувального пристрою.

За цією схемою продукція і газ знаходяться в загальній кільцевій камері. Для створення тиску в пляшці газ подається з кільцевої камери, а під час фасування він знову повертається в цю камеру. Залежно від продукції тиск в тарі може створюватись стисненим повітрям або С02. Для забезпечення умов тривалого зберігання фасованої продукції здебільшого в якості газу для створення протитиску в кільцевій камері і тарі застосовують С02.

Трикамерний фасувальний пристрій (рис. 3.61 б) має такі конструктивні особливості. До складу фасувального пристрою входять три відділені одна від іншої камери. Контакт між ними виключений, а зв’язок їх із тарою здійснюється за рахунок роботи запірної арматури (клапани, крани). Камера А призначена для знаходження в ній продукції, Б — для газу, що утворює протитиск в тарі, В — для зворотного газу під час наповнення тари рідиною.

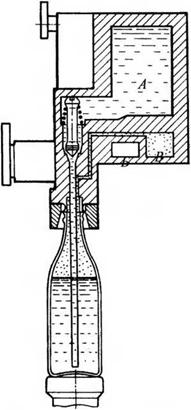

На рис. 3.62 наведені схеми характерних етапів операції фасування рідини однокамерним пристроєм і розташування основних його елементів. На етапі І здійснюється подача газу в пляшку для створення в

Рис. 3.63. Схеми характерних етапів роботи трикамерних фасувальних пристроїв

Ній тиску, потрібного для фасування продукції. Етап II характеризується переміщенням рідини в пляшку (так як тиск в надрідинному просторі витратного резервуару і в пляшці однаковий, то переміщення рідини здійснюється за рахунок сил гравітації, і швидкість її переміщення буде залежати від висоти стовпа рідини в резервуарі). Так як площа поперечного перерізу повітряної трубки значно менша площі каналу переміщення рідини, газ із пляшки виходить повільно, що створює умови спокійного, плавного наповнення тари. На етапі III припиняється переміщення рідини в тару, а на етапі IV — скидання надлишкового тиску в надрідинному просторі тари та кінцеве формування величини дози продукції. Важливо також відмітити, що фасування здійснюється без рідинної трубки (в процесі проектних розрахунків приймають як фасування короткою трубкою).

На рис. 3.63 наведені схеми характерних етапів роботи трикамерного фасувального пристрою. При цьому особливе значення має співвідношення цієї системи з довжиною трубки для фасування.

На етапі І газ поступає з камери Б в пляшку для створення тиску; на етапі II — в пляшку починає переміщатися з камери А продукція, а газ із пляшки — в камеру В. При цьому невеликий перепад тиску забезпечує повільне переміщення продукції в пляшку. Таке переміщення завертається тоді, коли рівень рідини в пляшці на 10-20 мм вище, ніж нижній кінець рідинної трубки. На етапі III здійснюється фаза швидкого фасування (під’єднується додатковий канал відведення газу в

Камеру В). В результаті цього перепад тиску збільшується і тим самим швидкість переміщення продукції значно збільшується. Таке фасування здійснюється до моменту, коли рівень продукції буде сягати рівня розташування газового каналу на трубці фасування. За цих умов клапан в каналі потоку продукції переміститься доверху і фасування завершиться (егап IV). Цей етап також характеризується скиданням надлишкового тиску в надрідинному просторі тари і кінцевому формуванні величини дози продукції.

Характерні конструктивні схеми однокамерних фасувальних пристроїв

До однокамерних систем відносять фасувальні пристрої машин: Б2- ВРМ/1, Т1-ВДР-12В, Venta фірми Seitz, фірми Holstein & Kappert Combi — Rex фірми Enzinqer (Німеччина), Super Reginex 46/12 (Франція), та інші. Принципово вони не відрізняються один від одного, а тому наведемо декілька конструктивних схем пристроїв, що на наш погляд мають елементи новизни.

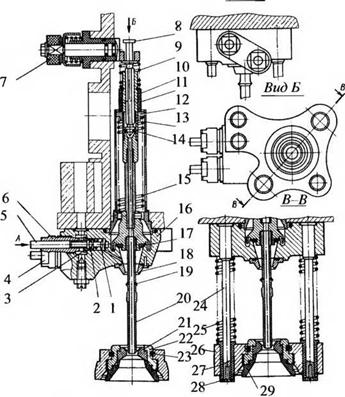

Конструкція фасувального пристрою машини Т1-ВДР-12В (рис. 3.64) складається з центруючого конуса, фасувальної частини і кулачка керування.

Центруючий конус складається з корпусу, конічної частини — самого конуса, ущільнювача, затискної втулки і пружинного кільця з замком. Корпус дзвіночка підвішено до корпусу фасувального пристрою на двох циліндричних штангах, що є напрямними під час руху дзвіночка доверху під дією пляшки.

Фасувальна частина складається з корпусу, що прикріплений двома болтами до дна кільцевого резервуару. На корпусі є два клапани: верхній — вакуумний для відсмоктування повітря із пляшки перед її наповненням газом; нижній — для скидання тиску із пляШкИ після закінчення наповнення. Клапани виконані у вигляді корпусу зі стержнем, на якому закріплене гумове ущільнювальне кільце, що притиснуте пружиною до конічного сідла в корпусі вакуумного клапана. Відкриття клапанів здійснюється притисканням відповідних копірів на кінець стержня, що виведений з корпусу. Клапан для вакуумування пляшки з’єднує кільцевий вакуумний канал, закріплений на резервуарі, з порожниною пляшки, а клапан скидання тиску з’єднує порожнину пляшки з атмосферою.

В корпус фасувального пристрою встановлено кожух пружини рідинного клапана. В нього вварені три штирі для центрування і обмеження величини переміщення рідинного клапана. Рідинний клапан виконаний із гуми і закріплений в проточці металевого корпусу, шо

|

Вид А

|

Рис. 3.64. Фасувальний пристрій машини Б2-ВРМ/1: 1, 9, 15, 25 — пружини; 2, 14 —ущільнювальні кільця; 3 — прокладка; 4 — корпус; 5 вакуумний клапан; 6 — корпус вакуумного клапана; 7 — механізм кулачка; 8 — голка газового клапана; 10—розпірна втулка; 11, 27 — втулка в зборі; 12 — напрямна втулка;

13 — кожух пружини рідинного клапану; 16 — корпус; 17 —ущільнення; 18 — конус; 19 — гумове кільце; 20 — газова трубка; 21 замок в зборі; 22 ущільнювач; 23 — затискна втулка; 24 — штанга; 26 — корпус центрувального дзвіночка; 28 — шайба; 29 — центруючий дзвіночок

Має юбку. На конічній частині юбки висвердлені в два ряди 80 отворів діаметром 1 мм, що є гідравлічними гратами. Завдяки поверхневому натягу рідини на гратах вона утримує повітряні бульбашки в горловині пляшки.

Пружина рідинного клапана притискується одним кінцем в нерухомі штирі, а другим — в напрямну втулку і тримається на циліндричній частині корпусу клапана за допомогою гумового кільця. В робочому стані пружина утримує рідинний клапан відкритим, при цьому корпус клапана впирається в штирі.

Рис. 3.65. Пристрій фасувания машини Т1-ВДР-12В: а — фасувальна частина:

1, 9, 16, 20, 23, ЗО, 31 —кільця; 2, 8, 15, 29 пружини; 3, 12, 17 — ущільнення; 4 — дросельний клапан; 5 — корпус клапана; 6 — прокладка; 7 — голка газового клапана; 10 —розпірна втулка; 11 — напрямна втулка; 13 —рідинний клапан;

14 — кожух; 18 — корпус; 19 конус; 21 — газова трубка; 22 — вилка; 24 — втулка; 25 — шайба; 26 — кулачок керування; 27— болт; 28 — кожух пружини; б — центруючий дзвіночок: 1 — замок; 2 — дзвіночок; 3 — затискна втулка; 4 — ущільнювач; 5 конус; 6 — гвинт; 7 — важіль; 8 — корпус; 9, 11 — осі; 10 вилка; 12 — пружина; 13 — штирь; 14 — штанга; 15 — палець

У верхній частині утримувача є конус-сідло для газового клапана. Голка газового клапана закріплена в проточці стержня і утримується в піднятому положенні за допомогою пружини. У верхній частині голки є два диска, що виконують функцію опори для вилки механізму кулачка. Кулачок, що керує роботою фасувального пристрою, змонтований у верхній частині зовнішньої циліндричної стінки резервуару. Кулачок виконаний з полімеру і закріплений на осі, що закінчується вилкою. Вилка натискає на диск газового клапана. Від вільного провертання кулачок гальмується фрикційним пристроєм з пружиною. Переключення кулачка здійснюється за допомогою копірів, що встановлені на нерухомій рамі машини.

Знизу в корпусі фасувального пристрою закріплено зливний конус

Для ущільнення дзвіночка. В корпус рідинного клапана загвинчена газова трубка, на яку одягнено гумове кільце, що надає потоку рідини під час фасування форму шатра.

Конструктивно і за принципом робоги подібний вищенаведеному пристрій машини Т1 — ВДР-12В. Основною відмінністю цих двох пристроїв є система переміщення центруючого дзвіночка.

Фасувальний пристрій машини Т1-ВДР-12В (рис. 3.65) складається з фасувальної частини, що розташована у внутрішній частині резервуару, і корпусу, розташованого зовні [4].

Керування роботою пристрою здійснюється кулачковим механізмом за допомогою допоміжних органів управління (циліндра блокування пляшок і напрямних). Тиск рідини і газу в резервуарі втримують клапани фасувальної частини закритими. Після того як пляшка подається до пристрою і за допомогою підйомного циліндра герметично ущільнюється конусом корпуса, вилка кулачкового механізму піднімає голку газового клапана і починається фасування. Довжина газової трубки забезпечує необхідний рівень наповнення пляшок продукцією.

Сифон в рідинному клапані і наявність малих отворів перешкоджають проникненню повітря в резервуар і тим самим переповненню пляшок.

Корпус пристрою прикріплений до дна резервуара двома шпильками.

При встановленні корпусу потрібно прослідкувати за тим, щоб стержень голки газового клапана ввійшов у вилку механізму кулачка керування.

Важливе значення для якісної роботи фасувальних пристроїв мають шатрові кільця на газових трубках. Потрібно регулярно контролювати і замінювати дефектні кільця, а також утримувати в бездоганному стані газові трубки і клапани пристрою.

Центруючий дзвіночок цього фасувального пристрою (рис. 3.65 б) — це багатоланковий шарнірний механізм, який призначений для встановлення пляшок по центру фасувального пристрою. Ущільнення в дзвіночку забезпечують герметизацію пляшок із фасувальним пристроєм. А тому важливим для бездоганної роботи пристрою є збереження якісного стану або своєчасне замінення гумового ущільнення.

В кожному центруючому дзвіночку передбачено гвинт, за допомогою якого можна їх встановлювати за рівнем відповідно газової трубки. Він повинен бути виставленим в нижньому положенні так, щоб газова трубка входила в гумове ущільнення на 3-5 мм.

Наступним характерним представником цієї групи фасувальних пристроїв, що мають деякі конструктивні відмінності, є пристрій машини Venta фірми Seitz (Німеччина) (рис. 3.66).

|

|

Рис. 3.66. Схема пристрою фасування машини Venta: 1 — конусна насадка; 2, 7— трубки; 3-5, 10, 15 — клапани; 6 — важіль; 8, 9 — пружини; 11 — кулька; 12 — важіль; 13 — газовий канал; 14 — шток; 16 — дзвіночок

В момент, коли пляшка надходить під центруючий конус, клапани фасувального пристрою закриті. При підніманні пляшки і дзвіночка останній переміщує шток, який в свою чергу важелем піднімає клапан

10. Газ із резервуару по трубці 2 надходить в пляшку і витискує з неї повітря, яке через відкритий клапан 4 виходить в навколишнє середовище. Швидкість витікання повітря (в суміші з діоксидом вуглецю) через клапан 4 регулюється клапаном 3, який виконано у вигляді голки. Після закриття клапана 4 тиск газу в пляшці буде дорівнювати тиску його в надрідинному просторі резервуару. Кулачок фасувального пристрою, обертаючись від дії нерухомого упору, піднімає клапан 15, при цьому прижина 9 стискається.

Рідина з резервуару через конусну насадку по стінках пляшки надходить до неї. Газ із пляшки відводиться в надрідинний простір резервуару через трубку 2 і відкритий клапан 10.

Рівень рідини, що заповнює пляшку і знаходиться в трубці для відведення повітря, вирівнюється з рівнем рідини в резервуарі. Після цього кулачок обертає важіль, і шток під дією пружини 8 переміщається донизу, закриваючи клапани 10 і 15.

Спеціальний кулачок відкриває клапан 5, діоксид вуглецю з кільцевого каналу по г рубці його підведення 7 попадає в пляшку і витискує з неї надлишок рідини через трубку 2 в резервуар. При цьому підпружинена кулька відводиться від сідла тиском газу, що знаходиться в каналі. Скидання тиску газу в надрідинному просторі пляшки для запобігання вспінювання і виходу продукції із пляшки здійснюється раніше, ніж пляшка почне переміщатися донизу. Для цього відкривається клапан 4 (при закритому клапані 5) і газ виводиться в навколишнє середовище. Швидкість виведення газу регулює ться клапаном 3, виконаним у вигляді голки.

При переміщенні пляшки донизу дзвіночок і нижня частина штока займають нижнє початкове положення. У випадку розривання пляшки дзвіночок і шток переміщаються донизу, при цьому під дією тиску в резервуарі закриваються клапани 10 і 15. Потік рідини і газу з резервуару зупиняється, а в навколишнє середовище здійснюється викид газу з кільцевого каналу в момент, коли повинно бути відведення зайвої рідини з пляшки в резервуар.

В останніх моделях фасувальних машин цього типу застосовують удосконалені пристрої з виносною фасувальною частиною, що відповідає схемі нарис. 3.61 а.

Характерні конструктивні схеми трикамерних фасувальних пристроїв

Прикладами трикамерної системи фасувального пристрою можуть бути пристрої машин Р2-6; Innofill DR фірми KHS; Volumetic VO-DM-L, Sensometic VPL фірми ICRONES (Німеччина) та ін.

Відмітимо, що машина Р2-6 призначена для фасування пива, є суттєво як морально, так і технічно застарілою і не відповідає сучасним вимогам до новітніх технічних систем. Зате це практично один із небагатьох зразків машин, що мають у фасувальних пристроях кранову запірну арматуру. Всі інші — клапанну. Поряд із цим керування клапанами може здійснюватись як механічним способом (кулачок — напрямна), так і пневмо — або електромагнітним приводами. Важливо також відмітити, що незалежно від конструкції запірної арматури і системи керування нею стадії або етапи операції фасування практично однакові.

Фізичну сутність операції фасування рідин трикамерним дозувальним пристроєм розглянемо на прикладі роботи пристрою машини Р2-6.

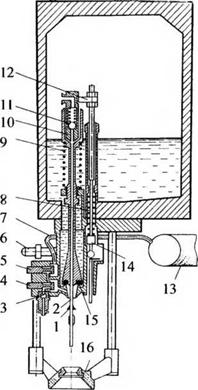

Рис. 3.67. Пристрій фасування машини Р2-6:1 — корпус; 2 — кран; 3 — камера; 4 — голковий клапан; 5 — газовий клапан; 6 — кільцевий простір; 7 — овальний канал; 8—отвір; 9—рідинна трубка; 10—центруючий ковпачок; 11 — кулачок; 12, 14 — газові канали; 13 — канал для рідини

Фасувальний пристрій (рис. 3.67) включає: корпус, конічний кран, центруючий дзвіночок і трубку для наповнення.

Корпус крана закріплений до кільцевого пивопроводу машини. В корпусі є три канали 12,13 і 14. Канали 12 і 14 — газові, а 13 — рідинний. Канал 12 сполучений з кільцевим газовим каналом, а в нижній частині корпуса він сполучений із кільцевим простором і внутрішньою порожниною пляшки. Рідинний канал 13 у верхній частині корпуса сполучений із внутрішнім простором кільцевого пивопроводу, а в нижній частині цей канал проходить в трубку для наповнення. Канал 14 сполучений з кільцевим газовим каналом і в нижній частині корпусу він має розширення, в якому знаходиться поплавковий юіапан, а нижче канал 14 переходить в канал овальної форми, який через отвір сполучається з

внутрішньою порожниною пляшки. Конічна пробка крана 2 має декілька отворів, розташованих під різними кутами, і кулачок складного профілю. Цей кулачок під час обертання каруселі машини торкається нерухомих упорів, закріплених на рамі, повертає пробку послідовно в чотири положення. В корпусі крана камера сполучена з кільцевим газовим каналом і з резервуаром протитиску. Пробка крана постійно притиснута до свого гнізда і знаходиться під тиском газу.

В першому робочому положенні канал 12 відкритий, канали 13 і 14 закриті. Здійснюється наповнення пляшки газом із кільцевого газового каналу.

В другому робочому положенні канал 12 закритий, канали 13 і 14 відкриті. Пляшка починає наповнюватись рідиною. Клапан 4, що виконаний у вигляді голки, вільно пропускає суміш повітря з діоксидом вуглецю з пляшки під час її наповнення рідиною в резервуар протитиску. Пиво після заповнення пляшки до рівня отвору 8 в трубці для наповнення переміщається по овальному каналу в поплавкову камеру. Поплавок голкового клапана 4 перекриває канал 14, завдяки чому припиняється подальше переміщення пива в канал.

|

|

|

Рис. 3.69. Пристрій фасування Іппо/іН ІЖ: а — схема пристрою: І — канал подачі рідини; 2 — канап виведення суміші повітря і С02 із пляшки; 3 — канап подачі чистого С02; б — характерні етапи фасування: І — формування протитиску в пляшці чистіш С02; II — повільне наповнення; III — швидке наповнення; IV— завершальна фаза фасування; V— початок стабілізаційного періоду; VI — завершення стабілізаційного періоду і вирівнювання тиску в пляшці з атмосферою; VII — переміщення продукції із зливної трубки в пляшку

Третє робоче положення відповідає першому, коли канал 12 відкритий, канали 13 і 14 закриті.

В четвертому робочому положенні всі канали в нижній частині сполучені між собою. Пиво, що знаходиться в нижній частині каналів 13 і 14, стікає в пляшку. Газові канали сполучені між собою через поздовжній канал в пробці крана, що сприяє вирівнюванню в них тиску газу.

На рис. 3.68 наведена схема пристрою фасування машини УО-ОМ-Ь фірми КЖЖЕБ з клапанною системою. В цих пристроях передбачено наповнення пляшки поетапно (повільне фасування, швидке фасування і доповнення — тобто корегування величини дози).

Загалом процес наповнення пляшок рідиною може складатись із наступних етапів:

• подача пляшки до фасувального пристрою;

• вирівнювання тиску в пляшці і в рідинному резервуарі;

• повільне наповнення пляшки рідиною до рівня 8-10 мм вище нижнього рівня рідинної трубки;

• швидке наповнення (за рахунок збільшення поперечного перерізу каналу відведення суміші повітря і С02);

• повільне наповнення;

• вирівнювання тиску в пляшці з атмосферним;

• доповнення об’єму рідини в пляшці за рахунок її переміщення із повітряної трубки;

•виведення пляшки з-під фасувального пристрою.

Дещо іншого конструктивного виконання є наведений на рис. 3.69 пристрій фасування машини ІппоШІ БЯ фірми КНБ. Система керування газовими клапанами механічна, а керування рідинним клапаном здійснюється пневмоприводом. Загальне керування як пристроєм, так і машиною здійснюється комп’ютером.

ПАКУВАЛЬНЕ ОБЛАДНАННЯ13 июля, 2013