Конструктивні особливості пристроїв дозування, фасування рідкої продукції у м’яку і напівжорстку споживчу тару

Стрімкий розвиток пакувальної індустрії сприяє впровадженню нових пакувальних матеріалів і інтенсифікації процесів пакування продукції. Найбільш швидкими темпами впроваджуються пакувальні матеріали із полімерних композицій. Застосування рулонних пакувальних матеріалів дає можливість суміщати виконання операцій в одній пакувальній машині з виготовлення упаковки і пакування продукції. Таке поєднання операцій в одній машині інтенсифікує весь процес пакування.

До м’яких і споживчих упаковок належать упаковки, виготовлені із полімерних композицій, основою яких є поліетилен, поліпропілен, полівінілхлорид та ін., а до напівжорстких — виготовлені із комбінованих пакувальних матеріалів, основою яких є картон (фольга, полімер тощо).

Конструкція цих упаковок і їх механічні характеристики такі, що застосовувати дозувальні пристрої, призначені для фасування рідкої продукції у пляшки, неможливо. А тому існує свій клас дозувальних пристроїв, що забезпечують якісне фасування рідкої продукції в м’яку і напівжорстку споживчу упаковку.

Дозатори для цього типу споживчих упаковок можуть бути відповідно до способу формування дози — об’ємного і вагового типів.

Дозатори об’ємного типу залежно від формування, вимірювання дози і застосованого робочого органу можуть бути: поршневого типу; безперервно — витискні; потокові і часові.

Дозатори вагового типу мають в основі тензометричну систему зважування і застосовуються, здебільшого, для формування дози понад 3 л. Упаковка із такою дозою продукції може бути віднесена до вантажів, а тому конструктивні виконання цього типу дозаторів наведено в розділі пакування продукції безпосередньо в транспортну тару.

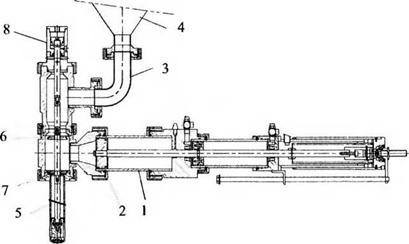

Такі дозатори широко застосовуються для дозування і фасування молока, вина, соків. Інколи такі дозатори називають клапанно-поршневими. Конструкція цих дозаторів (рис. 3.85) — це сукупність мірного циліндра

1, в якому під дією зовнішнього привода переміщається поршень 2, двох трубопроводів: 3—для підведення рідини від бункера 4 до мірного циліндра 1 і 5 — для відведення сформованої дози продукції в продуктопровід пакувальної частини машини, двох клапанів 6 і 7, встановлених на цих трубопроводах.

Працює дозатор наступним чином. Відкривається клапан 6 і поршень 2 переміщується в циліндрі 1, засмоктуючи рідку продукцію. Доза продукції визначається крайнім положенням поршня і діаметром циліндра. Після того, як сформована доза продукції і поступила команда про готовність упаковки, поршень починає рухатись у зворотному напрямку. При цьому клапан 6 закривається, а клапан 7 відкривається. Клапани 6 і 7 можуть відкриватись і закриватися самі (без приводу) під дією засмоктувального і нагнітального продукту або мати спеціальний зовнішній привод 8. Як варіант зустрічається конструкція дозатора, в якій обидва клапани об’єднані. В цьому випадку один клапан працює як золотник, пропускаючи продукцію, або в циліндр, або в продуктопровід.

|

Рис. 3.85. Схема кпатн-поршневого дозатора |

На підприємствах молочної промисловості України і країн СНД ще досить широко застосовують автоматичні машини типу М6-ОРЕ, М1-АР13Ж та інші для фасування молока в полімерні пакети типу «подушечка».

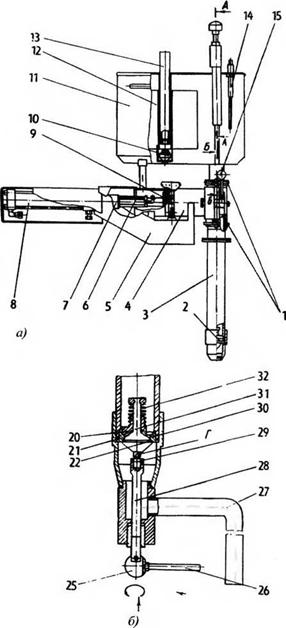

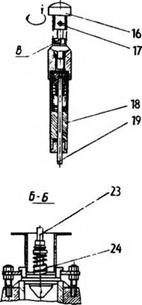

У цих конструкціях машин застосовується типова схема дозувального пристрою, що на ведена на рис. 3.86.

До складу дозувального пристрою входять: витратна місткість (бачок) з поплавковоюсистемою, поршневийдозувальнийпристрійзпневмоприводом, трубопроводи подачі, видачі продукції та клапанна система із приводом. На корпусі 5 машини закріплено витратну місткість 11 і пневмоциліндр 8, шток якого з’єднано з поршнем 9. При русі поршня в сторону наповнення мірного циліндра продукцією, пневмоциліндр 18 через шток 19 відкриває рідинний клапан (рис. 3.86, б). В порожнину циліндра із бачка 11 засмоктується продукція. При русі поршня в сторону видачі продукції клапан 31

|

Рис. 3.86. Дозувальний пристрій машини М6-ОРЗ-Е: а — загальний вигляд: б — рідинний клапан |

Закривається, продукція через трубку фасувальну 3 і клапан 2 подається в упаковку. Продукція із централізованої системи подається в бачок 11 через трубку 13. Рівень продукції збільшується і піднімається поплавок 12, а разом із ним клапан 10, який при відповідному рівні закриває трубу 13. Подача продукції зупиняється.

При зменшенні рівня молока в бачку поплавок 12 з клапаном 10 опускається і відкриває трубу 13. Якщо рівень продукції зменшується нижче допустимого рівня, датчик 14 через електронну систему включає сигналізацію.

Оператор вручну натискає на шток 16, тим самим відкриває рідинний клапан, що призводить до випускання повітря із циліндра дозатора 4 і випускної (фасувальної) труби 3.

Регулювання дози здійснюється за допомогою гайки 7, змінюючи хід поршня 9. Рідинний клапан (рис. 3.86, б) складається із корпусу 30 з ущільнювальними кільцями 21, золотника 31 з ущільнювальним кільцем 22, утримувача 20 і пружини 32. Тиск продукції діє на золотник 31, долає силу пружини 32 і продукція проходить через рідинний клапан. У зворотному напрямку продукція не проходить, так як вона притискає золотник до корпусу і закриває клапан.

По завершенню роботи молоко з бачка 11 через трубу 27 відводиться в систему або в окрему місткість. Для цього натискається кнопка 16. Штифт 17 входить в паз В і залишається у нижньому положенні. Шток 28 піднімається догори так, щоб штифт 29 ввійшов у паз Г. Потім шток 28 за часовою стрілкою повертається разом із ексцентриком 25. Нижній клапан примусово відкривається і продукція із бачка переміщується по трубі 27.

|

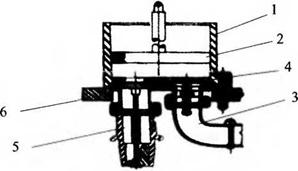

Рис. 3.87. Схема поршневого дозатора із вертикальним компонуванням: 1 —мірний циліндр; 2 — поршень; 3 — трубка подачі продукції в упаковку; 4 — всмоктувальний клапан; 5 — трубка видачі продукції в упаковку; б — клапан нагнітання |

Поряд із горизонтальним розташуванням поршня в дозувальних пристроях застосовують і вертикальне компонування. Характерною схемою такого компонування може бути схема пристрою, призначеного для дозування соків у попередньо виготовлені напівжорсткі пакети типу «тетра-брік» (рис. 3.87).

Вертикальне компонування поршневого дозатора часто застосовують для високопродуктивних машин з примусовою подачею продукції з технологічних ліній.

Дозатори безперервно-витискного типу

Цей тип дозаторів вперше був впроваджений у 1952 р. в машини для пакування рідкої продукції у гермозварні плівки фірмою «Акерлунд і Раузинг» (Швейцарія). На цій машині пакування продукції здійснювалося у комбінований пакувальний матеріал, в основі якого був картон, із формуванням упаковки у формі тетраедра. Така форма упаковки одержала широку популярність по всьому світу, що сприяло зміненню назви фірми «Акерлунд і Раузинг» на широко відому — «Тетра Пак».

У Радянському Союзі у 1961 р. на Московському технічному заводі ім. Є. Ярославського був випущений прототип машини фірми «Тетра Пак» під маркою АП1Н для дози молока 0,5 л, а з часом Д9-АП1НМ, А1-АП2Н і АП2П для дози 0,25 л.

В основі принципу формування дози продукції у цих дозаторах є заповнення всієї порожнини упаковки продукцією, причому стабільність внутрішнього об’єму упаковки забезпечується процесом її виготовлення.

Схема пристрою формування пакета форми тетраедра і дозування продукції наведена нарис. 3.88. Пристрій для формування пакета складається із чотирьох вертикальних ланцюгових конвеєрів, розташованих таким чином, що їх вітки утворюють квадратну шахту. При цьому вітки ланцюгового конвеєра переміщується зверху донизу. У кожному конвеєрі встановлено вісім горизонтальних притискачів. Притискачі одного конвеєра розташовані напроти притискача протилежного конвеєра. Відстань між притискачами по вертикалі дорівнює довжині пакета. Пари конвеєрів розташовані перпендикулярно один до другого у горизонтальній площині.

У притискачі одного із кожної пари конвеєрів вмонтовано електричні нагрівальні елементи, а на притискачі другого встановлено гумові амортизатори. Нагрівальні елементи включаються від датчика імпульсів.

Накладені кромки пакувального матеріалу стискуються притискним роликом і за допомогою нагрівального елемента поздовжнього шва зварюються між собою, утворюючи паперову трубку. Потім трубка при безперервному русі донизу стискаються першою парою притискачів, які зварюють поперечний шов.

Рис. 3.88. Схема пристрою формування пакета форми тетраедра і дозування продукції витискним способом: 1 — пакувальнім матеріал; 2 — продуктопровід; З — притискний ролик поздовжнього зварювання; 4 — вертикальний ланцюговий конвеєр; 5 — горизонтальні притискачі для поперечного зварювання; 6 — відрізні елементи; 7 — пакет

Як тільки утворюються перший поперечний шов, паперова трубка заповнюється продукцією, рівень якої в подальшому весь час автоматично підтримується на 80-120 мм вище другої пари притискачів. При зварюванні верхнього шва утворюється пакет заповнений повністю продукцією, а надлишок продукції витискається догори. Об’єм продукції в пакеті однаковий за рахунок постійності значень діаметра рукава і фіксованого кроку розташування затискачів. Гірлянда наповнених продукцією пакетів подається до механізму їх розрізання. Механізми відрізання це дві пари хрестоподібних елементів, осі обертання яких знаходяться в одній площині і утворюють квадрат. В кожній парі один із елементів має ніж, а другий — пружні підкладки. Розрізання здійснюється по середині поперечного шва. Відрізані пакети подаються в пристрій укладання їх в транспортну тару.

В пристроях дозування такого типу точність формування дози продукції багато в чому залежить не тільки від стабільності геометричних розмірів пакета, а і від якості регулювання рівня рідини у продуктопроводі.

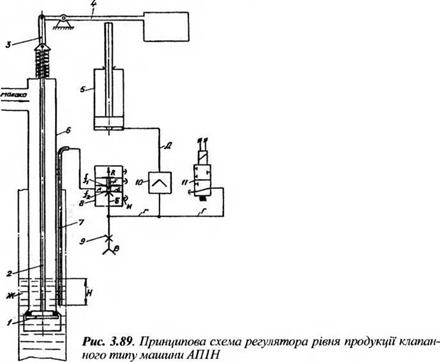

На рис. 3.89 наведена принципова схема регулятора рівня клапанного типу, який тривалий час застосовувався на пакувальних машинах АП1Н.

Регулятор складається із клапана 1, який зв’язаний штоком 2 і сергою 3 із важелем 4. Рух важеля 4 керується превмоприводом 5.

|

|

Труба для продукції облаштована п’єзометричною трубкою 7, з’єднаною з керуючою камерою А елементами порівняння 8. Сопло Б елемен та порівняння через дроселюючий елемент 9 з’єднано з каналом В живлення регулятора стисненим повітрям і каналом Г із камерою керування підсилювача 10 потужності. До цього ж каналу Г підключений електропневмоперетворювач

11, яким здійснюється включення і відключення регулятора по електричній команді від системи керування пакувальною машиною.

При відключенні регулятора обмотка електропневмоперетворювача знеструмлена, канал Г електропневмоперетворювач 11 зв’язаний з атмосферою. При цьому на вихід Д повторювача 10 стиснене повітря не подається і клапан 1 закритий. При включенні регулятора канал Г електропневмоперетво рювача 11 відсікається від атмосфери. Зусиллям попереднього притискання Б заслінка Е елемента порівняння 8 притиснута до сопла Б, в каналі Г при цьому підвищується тиск, пневмопривод 5 спрацьовує, відкриваючи клапан 1.

При підвищенні рівня рідини в порожнині Ж в п’єзометричній трубці створюється тиск, що передається в камеру керування А елемента порівняння.

За рахунок різниці ефективних площ/, і /2 мембран елемента порівняння тиск, що діє на них в камері А, створює силу II більшу за силу Б. При цьому заслінка Е відходить від сопла Б, яке через канал И елемента порівняння зв’язується з атмосферою. Тиск в каналі Г і камері керування повторювача

10 (а відповідно і на його виході) зменшується, і клапан 1 привідкривається, обмежуючи витрати рідини.

Рівняння статичної рівноваги керуючого елемента регулятора наближено можна навести в такому вигляді:

|

(3.114) |

Де Н — — величина занурення п’єзометричної трубки; р — тиск в порожнині сопла Б (в каналі Г);

/с — ефективна площа сопла Б; р — питома густина рідини.

![]() Із цього рівняння можна визначити:

Із цього рівняння можна визначити:

(3.115)

|

(3.116) |

![]() Якщо прийняти Н = 0, то

Якщо прийняти Н = 0, то

|

|

Розрахунок параметрів пневмопривода і силових елементів клапана здійснюється за загальноприйнятою методикою, при цьому потрібно забезпечити виконання двох умов: при тиску повітря менше 0,02 МПа клапан повинен бути закритий, а при тиску 0,1 МПа клапан повинен бути повністю відкритий.

Дозатори витискного типу знайшли подальше застосування в машинах фірми «Тетра Пак» для пакування рідкої продукції в пакети форми паралелепіпеда, таких як «флет топ» (із плоским дном), «тетра брік» (із двома плоскими основами) та ін. На рис. 3.90 наведена принципова схема регулятора рівня продукції машини ТВА/21 (Швеція). Основна відмінність даної принципової схеми регулятора рівня, порівняно із схемою, наведеною на рис. 3.89, полягає у застосуванні безконтактного датчика рівня і мікропроцесорної системи керування всім процесом.

Дозатори потокового і часового типів

Такі дозатори широко почали впроваджуватись з появою відповідного рівня мікропроцесорної системи керування роботою машини.

В дозаторах потокового типу застосовують різні конструктивні схеми лічильних пристроїв: механічні, електромагнітні, ультразвукові тощо.

|

Рис. 3.90. Принципова схема регулятора рівня продукції в машині ТВА/21 (Швеція, фірма «Тетра Пак»): 1 —рукав із пакувального матеріалу; 2 — продуктопровід; З — датчик рівня продукції; 4 — клапан; 5 — датчик переміщення продукції; б — компресор повітряний; 7—мікропроцесор; 8—упаковка із продукцією В основі дозаторів часового типу є продуктоватруба, в якій забезпечуються постійнізначеннявнтратпродукціїікраново-клапаннасистема, шоспрацьовує від датчика часу (таймер). Сталі значення витрат продукції у продуктовій трубі забезпечуються постійним рівнем продукції у витратному резервуарі або сталою швидкістю переміщення продукції в продуктопроводі. Незначні коливання рівня продукції у витратному резервуарі і за потреби підвищення продуктивності дозатора в надрідинному просторі резервуару у допустимих межах збільшують тиск повітря порівняно із тиском в упаковці. Дозувальні пристрої часового типу широко використовуються в пакувальних машинах малої і середньої продуктивності. |

В останні роки, особливо машинобудівниками США і Італії, розроблені високопродуктивні (до 180 тис. упак./год) машини, в яких застосовано дозатори із електромагнітними і ультразвуковими лічильниками. Принцип будови і роботи таких дозаторів подібний до дозаторів, що застосовуються для фасування рідкої продукції у жорстку споживчу тару.

В останні роки, особливо машинобудівниками США і Італії, розроблені високопродуктивні (до 180 тис. упак./год) машини, в яких застосовано дозатори із електромагнітними і ультразвуковими лічильниками. Принцип будови і роботи таких дозаторів подібний до дозаторів, що застосовуються для фасування рідкої продукції у жорстку споживчу тару.

Вибір того чи іншого типу дозувального пристрою здебільшого залежить від фізико-механічних характеристик продукції, заданої продуктивності пакування і обмежень на вартісні показники як капітальних витрат на виготовлення машини, так і на обслуговування.

ПАКУВАЛЬНЕ ОБЛАДНАННЯ16 июля, 2013