Штампы

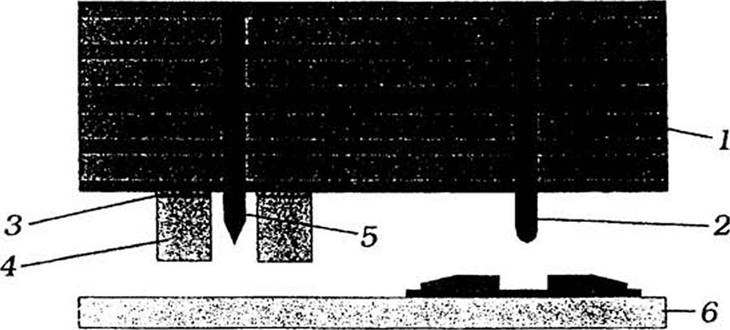

Типовой штамп состоит из основания 1 (рис. 6.37), в котором закреплен рабочий инструмент 2. В качестве рабочего инструмента используются режущие, рицовочные, перфорационные, биговальные ножи различной длины и конфигурации. Для фиксации картона при выполнении технологических операций и удаления его после штанцевания с рабочих поверхностей инструмента к основанию 1 с помощью клея или двусторонней клеящей ленты 3 крепится пружинящий (эжекторный) материал 4.

Для рабочего инструмента высотой до 12 мм в качестве основания штампа используют слоистые прессованные материалы на основе крезоло — или фенолоформальдегидных связующих и бумаги — гетинаксы (пертинаксы), или различных тканей — текстолиты. Основные свойства гетинаксов и тек — столитов приведены в табл. 6.16 [ 18].

Для рабочего инструмента высотой более 12 мм применяют калиброванную, без сучков, ударопрочную фанеру толщиной 15 или 18 мм. Такую фанеру международного класса ВВ/ВВ из лущеного березового, букового, кленового или ольхового шпона, соединенного клеями на основе фенолоформальдегидных смол, выпускают для обработки лобзиком. Для лазерной обработки производят фанеру международного класса S/BB, соединен-

|

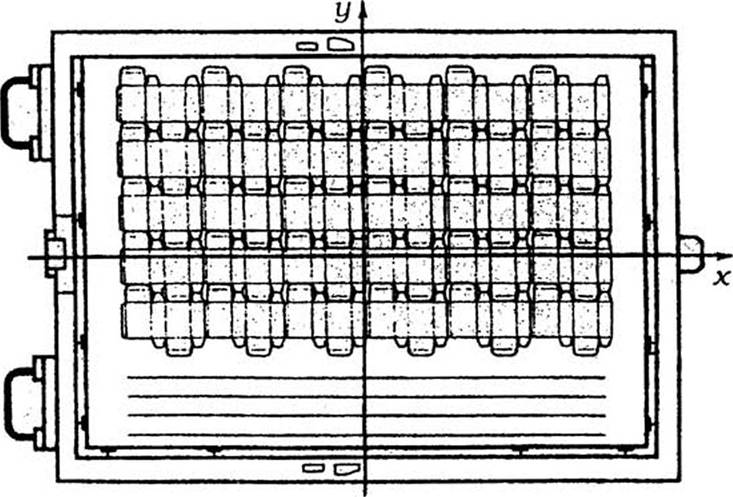

Рис. 6.37. Принципиальная схема типовой штанцевальной формы: 1 — основание; 2 — биговальный нож; 3 — клеевой слой или двусторонняя липкая лента; 4 — эжекторный материал; 5 — нож для высечки; 6 — контрштамп |

|

Таблица 6.16 Основные свойства гетинаксов и текстолитов

|

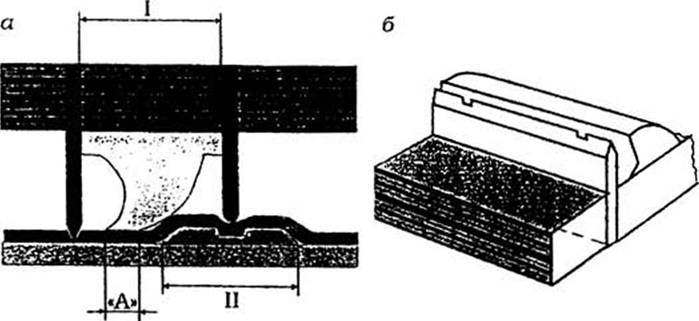

Ную клеями на основе карбонатных смол. К ротационным машинам выпускают специальные цилиндрические фанерные основания штампов, состоящие из двух скрепленных между собой полуцилиндров (рис. 6.38). Полуцилиндры изготавливают путем наклеивания отдельных слоев лущеного шпона на цилиндрическую форму требуемого диаметра, служащую матрицей. Затем заготовку прессуют между этой матрицей и ответной частью формы — пуансоном. После этого в форме под давлением осуществляют сушку в микроволновой печи.

Важнейшим требованием, предъявляемым к основаниям штанцевальной формы, является сохранение стабильности размеров. Стабильность размеров фанерных оснований штанцевальных форм зависит в первую очередь от влажности фанеры. Для изготовления качественных штанцевальных форм рекомендуется применять фанеру с влажностью не более 5%. Зарубежные заводы-производители выпускают фанеру с влажностью около 11%, влажность отечественной фанеры достигает 50% [46]. Поэтому перед использованием фанеру необходимо сушить. Естественную сушку осуществляют в сухом, хорошо проветриваемом помещении. Фанеру укладывают на выставленную по уровню в горизонтальное положе-

Рис. 6.38. Фанерный полуцилиндр (а) и роторная штанцевальная форма (б): 1 — основание; 2 — биговальный нож; 3 — клеевой слой или двусторонняя липкая лента; 4 — эжекторный материал

Ние палету (рис. 6.39). Между листами обязательно устанавливают калиброванные прокладки. Горизонтальность налеты, тщательность подбора и схема размещения прокладок особенно важны, иначе в процессе сушки произойдет коробление фанеры, появится неплоскостность, недопустимая для штанцевальной форхмы. В оптимальных условиях естественной сушки влажность фанеры уменьшается примерно на 3-5% в месяц. Как правило, естественную сушку проводят не менее трех месяцев.

Крепление рабочего инструмента в основании осуществляют с помощью пазов. В настоящее время пазы в фанере выпиливают лобзиком или выжигают лазером. Выпиленные лобзиком пазы имеют шероховатые и параллельные друг другу стенки, надежно удерживающие рабочий инструмент в течение длительного срока службы. Однако этим способом затруднено изготовление пазов криволинейной конфигурации. Для

Рис. 6.39. Схема укладки фанеры для естественной сушки: 1 — фанера; 2 — калиброванные прокладки; 3 — налета

Пропила прямолинейного паза первоначально просверливают отверстие, в которое вставляют ножовочное полотно. Таких отверстий на штанцевальной форме много: даже на прямолинейном участке паза необходимо отверстие у каждой перемычки.

Технология лазерной резки пазов в фанерных основаниях штанцевальных форм, разработанная около 30 лет назад, позволяет изготавливать пазы практически любой конфигурации. Расфокусированный до заданных размеров луч лазера выжигает в фанере паз требуемой ширины. Этот процесс полностью автоматизирован. Изготовление пазов выполняется по программе, передаваемой от компьютера, на котором производилось проектирование разверток коробок.

Лазерный станок для обработки фанерных оснований штанцевальных форм состоит из лазера — источника излучения. координатного стола для плоских форм или вращателя для ротационных форм, системы автоматического управления столом или вращателем и лучом лазера, определяющей траекторию и режим обработки.

Выбор типа лазерного станка по его технологическим возможностям. производительности и другим показателям осуществляют на основе технико-экономического обоснования с учетом требований всей технологической цепочки производ-

Основные технологические параметры станков для лазерной резки пазов в фанерных основаниях толщиной 18 мм штанцевальных форм [19]

|

Мощность С02-лазера, Вт |

Скорость вырезания паза, м/мин |

Диаметр фокусного пятна, мм |

Тип лазера |

|

75 |

0,125 |

0,2 |

Отпаянный |

|

150 |

0,250 |

0.2 |

Отпаянный |

|

300 |

0,500 |

0,2 |

Отпаянной |

|

900 |

1,000 |

0.3 |

Прокачной |

Ства упаковки. Основные технологические параметры станков на базе С02-лазеров приведены в табл. 6.17.

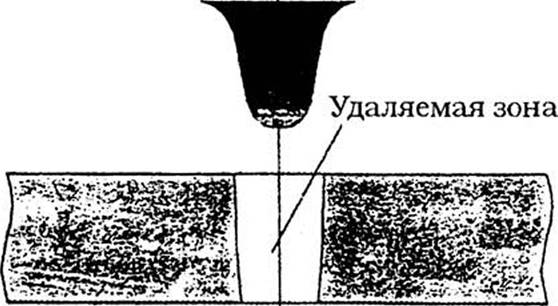

К недостаткам лазерной резки следует отнести бочкообразную форму паза по толщине фанеры с расширением со стороны входа лазерного луча (рис. 6.40). На стенках пазов происходят обугливание шпона фанеры, термодеструкция и спекание наплывов от клеевых швов. Отмеченные недостатки снижают прочность крепления штанцевального инструмента в фанерных основаниях. Для повышения прочности крепления увеличивают натяг между штанцевальным инструментом и пазами, в которые он вставляется. Однако при превышении критического значения натяга возможна недопустимая деформация основания.

|

|

?

Рис. 6.40. Схема паза в фанерном основании при лазерной резке расфокусированным лазерным лучом

Устраняет отмеченные недостатки новый способ прореза- ния пазов в фанерных основаниях штанцевальных форм оптимально сфокусированным лазерным лучом [19]. Таким лучом выполняют по периметру паза очень тонкий замкнутый прорез, в результате чего удаляемая зона из паза выпадает (рис. 6.41). Полученный паз имеет практически параллельные стенки с минимальным обугливанием. За одну настройку лазерного луча на одном фанерном основании можно прорезать пазы для ножей с разной толщиной, например для 2- и 6-пунктовых. Время прорезания пазов по такой технологии не зависит от толщины пазов. Скорость изготовления пазов сфокусированным лазерным лучом выше скорости изготовления пазов расфокусированным лазерным лучом, несмотря на вдвое большую длину траектории движения луча в первом случае.

Обычно при лазерной резке начальный участок паза получается несколько уже, поскольку скорость перемещения лазерного луча еще не установилась постоянной. В новом поколении лазерных станков этот недостаток устранен за счет системы синхронизации скорости перемещения с фокусировкой и мощностью лазерного луча. Эта система учитывает и особенности фанерного основания.

|

I |

В некоторых технически и экономически обоснованных случаях в качестве оснований штанцевальных форм исполь-

Удаляемая

|

|

Зуют легкоплавкие металлы. Наиболее часто встречаются алюминиевые основания. Металлические основания применяют в случаях работы штанцевальных форм с нагревом, например для штанцевания многослойных материалов, содержащих слои полимерных пленок. Металлические основания эффективны и для штанцевания стопы из многослойных листов бумаги.

В связи с тем, что в процессе штанцевания совмещено несколько технологических операций, выполняемых одновременно за один рабочий ход штампа, размеры всех рабочих инструментов и других элементов штампа взаимосвязаны

Если принять за основу высоту режущих ножей Нр, то высота биговальных ножей Нб должна быть уменьшена на толщину обрабатываемого материала SM:

Hp=H6^SM Или H6=Hp-SM. (6.21)

Так, если высота режущего ножа составляет Нр = 23,8 мм, то при толщине картона ^ = 0,4 мм высота биговального ножа должна составлять Нб = 23,4 мм, при SM = 0,7 мм Нб = 23, 1 мм, а при Sju = 1,0 мм Нб = 22,8 мм (рис. 6.42).

Толщину гофрокартона S^ определяют при его полном сжатии.

Соотношения (6.21) обычно применяют для биговальных матриц с тонким основанием из металлической фольги или полимерных пленок. При использования биговальных матриц

С основанием из более толстой стальной ленты необходимо учитывать толщину основания

Hp = H6+SM + h0 или H6=Hp-SM-h0. (6.22)

Наиболее часто встречаемые на практике соотношения толщины обрабатываемого (штанцуемого) материала с высотами и толщинами режущих и биговальных ножей приведены в табл. 6.18.

При этом толщина биговальных ножей S6 выбирается не меньше толщины обрабатываемого материала:

(6.23)

Высоту рицовочных ножей Нриц можно определить из соотношения

Нриц — ИР — Sm + ^иц» (6.24)

Где /1рИЦ — глубина рицовки.

Важную роль в конструкции и функционировании штанцевальной формы играет пружинящий (эжекторный) материал. С его помощью осуществляют фиксацию картона и устранение его вибрации после подачи в рабочую зону штанце-

Таблица 6.18

Соотношения толщины штанцуемого материала и основных размеров режущих и биговальных ножей

|

Шганцуемый материал |

Режущие ножи, мм |

Биговальные ножи, мм |

|||

|

Вид |

Толщина, мм |

Высота |

Толщина |

Высота |

Толщина |

|

Этикетки Бумага Тонкий картон Складные коробки Картон Серый картон Микрогофрокартон Гофрокартон типа В (с) 5-слойи>1й гофрокартон В/с (с) |

До 0,2 0,3 0,5-0,7 0,7-1,0 1.0-1,4 0,6-0,8 0,8-1,0 1.0-1,6 |

8-12 23,8 23,8 23,8 23,8 23,8 23,8 23,8 23,8 |

0,4 0,5 0,71 0,71 1,05 1,05 1,05 1,05 1.42 |

23,6 23,4 23.1- 23,3 22,8-23,1 22,5-22,8 23,0-23,2 22,8-23,0 22.2- 22,8 |

0,35 0,5 0,71 1,05 1,05 1,05 1,05 1,42 |

Вальной формы. Его пружинящие свойства обеспечивают качественное выполнение всех операций процесса штанцевания за счет нейтрализации растягивающих усилий и деформаций картона между инструментами для высечки, биговки, перфорации, надрезки, рицовки, тиснения при прямом ходе штанцевальной формы. Его эжекторные свойства позволяют удалять картон и гофрокартон с режущих и формующих кромок штанцевального инструмента при обратном ходе штанцевальной формы. К вспомогательным функциям пружинящего материала можно отнести защиту ножей от образования заусенцев и использование для балансировки штанцевальной формы по давлению.

Пружинящий (эжекторный) материал приклеивается к основанию штампа вдоль рабочего инструмента. В качестве пружинящего материала наибольшее применение нашли различные сорта резины и полиуретанов. Резина используется как сплошная монолитная, так и газонаполненная с открытыми и закрытыми ячейками. Полиуретаны применяются вспененные с закрытыми микроячейками [54].

Газонаполненные полимеры характеризуются ярко выраженной физической агрегатной неоднородностью из-за наличия в полимерной матрице более или менее равномерно диспергированных газовых включений. В материалах с закрытыми ячейками, называемых пенопластами, газовые включения изолированы друг от друга полимерными стенками. В материалах с открытыми ячейками, называемых поропластами, распределение газовой среды не дискретно и ячейки взаимосвязаны друг с другом. На практике подобное разграничение весьма условно, поскольку получение ячеек определенной геометрической формы и размеров затруднено.

Соотношение газовой и твердой фаз в газонаполненных полимерах характеризуется показателем кажущейся плотности. На основе этого показателя газонаполненные материалы подразделяют на легкие, кажущаяся плотность которых составляет менее половины начальной плотности исходного полимера (как правило, не выше 500 кг/м3}, облегченные (подвспенен — ные) и интегральные (структурные). К последней группе относят пенопласты с четко выраженным градиентом плотности

при переходе от середины к поверхности образца, изготовленного за одну технологическую операцию. При этом возможно получение материалов, сочетающих свойства монолитного пластика у наружного слоя и типичных легких пенопластов в середине.

По степени жесткости газонаполненные пластмассы подразделяют на эластичные (мягкие), полужесткие и жесткие. Мягкие пенопласты имеют напряжение сжатия при 50%-ной деформации менее 0,1 МПа, жесткие — более 0,15 МПа, полужесткие занимают промежуточное положение [35].

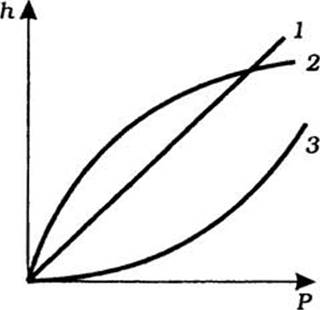

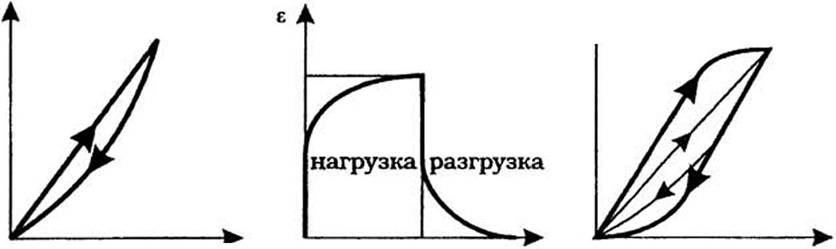

Степень жесткости пружинящего материала определяет его упругую характеристику. Упругой характеристикой называется зависимость между перемещением H определенной точки упругого элемента и приложенной к нему нагрузкой Р. Характеристика упругого элемента может быть представлена в виде уравнения, в табличной или графической форме. В зависимости от конструкции и свойств упругого элемента его характеристика может быть линейной и нелинейной: возрастающей или затухающей (рис. 6.43). ь реальных условиях пружинящие материалы и конструкции отличаются несовершенством упругих свойств. Точные измерения показывают, что даже при напряжениях, меньших предела упругости, материалы не имеют той строго линейной и однозначной зависимости между напряжениями и деформациями, которая выражается законом 1Ука. Кривые нагружения и разгрузки материала в пределах упругих деформаций в действительности не совпадают, образуя так называемую «петлю гистерезиса» (рис. 6.44, а). Ширина петли гистерезиса очень мала и может быть обнаружена только при весьма тщательных измерениях.

|

Рис. 6.43. Характеристики |

|

Упругого элемента: 1 — линейная; 2 — затухающая; 3 — возрастающая |

Явление гистерезиса сложно, и природа его в настоящее время еще недостаточно изучена. Известно, что с увеличением напряжений петля гистерезиса увеличивается, а с увеличени-

|

Рис. 6.44. Несовершенства упругих свойств материала: а — петля гистерезиса; б — изменение деформаций во времени; |

В — гистерезис и упругое последействие

Ем предела упругости, т. е. с ростом сопротивления малым пластическим деформациям [ 1 ], — уменьшается.

Отклонение от законов совершенной упругости материала выражается также в том, что при постоянной нагрузке возможно изменение деформаций во времени [48, Т. 1). При на — гружении основная часть деформаций происходит практически мгновенно, а затем деформации продолжают нарастать по резко затухающему во времени закону (рис. 6.44, б). При снятии нагрузки деформации исчезают также с некоторым запаздыванием во времени. Изменение деформаций во времени при постоянной нагрузке называется последействием. Являясь причиной отставания по фазе деформаций от напряжений при нагружении и при разгрузке пружинящего материала, последействие, складываясь с гистерезисом, увеличивает разницу в характеристике прямого и обратного ходов (рис. 6.44, в).

Важным свойством пружинящего материала является его жесткость /с

К = (6.25)

Если характеристика упругого элемента линейна, то жесткость представляет собой отношение нагрузки Р к соответствующему перемещению h.

Жесткость показывает какую нагрузку следует приложить к пружинящему материалу, чтобы вызвать перемещение, равное единице.

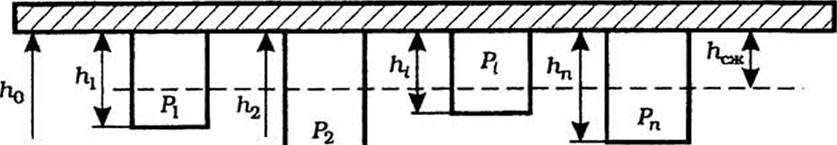

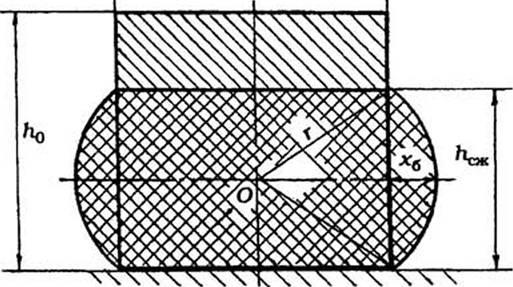

В конструкции штанцевального штампа несколько пружинящих элементов соединены с основанием параллельно и начинают работать с небольшой разницей во времени, определяемой их различной высотой (рис. 6.45).

|

(6.27) |

Общая нагрузка Р будет равна сумме усилий, воспринимаемых каждым из пружинящих элементов [23]:

П

Р = Р1+Р2 + …+ Р,+ …+ Pn =YPi—

I=i

При прямом ходе штампа усилие сжатия возникает в момент касания с листом картона самого высокого пружинящего элемента высотой H0=H2. При дальнейшем движении штампа усилие сжатия возрастает по мере увеличения деформации сжатия есж и деформации остальных пружинящих элементов. Максимального значения усилие сжатия достигает в конце прямого хода штампа, когда все пружинящие элементы сжаты до высоты Ьсж. При этом усилия сжатия пружинящих элементов будут различными. Для каждого элемента усилие сжатия определяется его жесткостью, величиной деформации сжатия Гсж и площадью горизонтального сечения Sce4.

|

|

|

H |

Деформация сжатия i-ro пружинящего элемента определяется значениями его исходной высоты ht и высоты слсатия h^:

|

|

|

I |

|

1 |

|

Рис. 6.45. Пружинящие элементы в конструкции штанцевального штампа |

EIcjK =—^jj-^’100%. {6.28)

|

(6.29) |

По значению е(сж из графика типа представленного на рис. 6.44, в определяют напряжение сжатия а1СЖ для данного типа материала, а затем вычисляют усилие сжатия пружинящего элемента:

Pi — ai сж ^сеч — 0(сжЬВ,

Где L и В — соответственно длина и ширина пружинящего элемента.

Специфика деформационных свойств резины заключается в том, что соотношение о/г является функцией режима нагружения, а также и функцией абсолютных значений о или е. Нелинейность свойств проявляется тем сильнее, чем больше а или е.

|

A = G |

|

К |

|

(6.30) |

|

Где G — модуль сдвига, Е = 3 G, Где I—длина растянутого образца: (q—длина исходного образца. При работе в штанцевальном штампе резина подвергается высокоскоростным гармоническим нагружениям сжатия с асимметричным циклом нагружения, когда наибольшие и наименьшие напряжения и деформации неодинаковы по числовому значению. Асимметричный цикл нагружения характеризуют средними значениями деформации е^ и напряжений о^, определяемыми алгебраической полусуммой наибольшего и наименьшего значений. В зависимости от типа |

Классическая статистическая теория высокоэластичности устанавливает для резин соотношение между напряжением, рассчитанным на начальное сечение, и кратностью растяже — ния А. в виде [2]

Штанцевальной машины скорость нагружений может достигать 6000-14000 ч-1.

В условиях многократных циклических нагружений в резинах протекают процессы саморазогрева и усталости (утомления). Эти процессы обусловлены высоким внутренним трением резин, приводящим к переходу механической энергии деформации в теплоту. Теплообразование определяется упрутоэлас — тичными свойствами резин и зависит от режима нагружения.

|

Е |

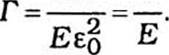

Динамический модуль упругости ЕГ (отношение амплитуды напряжения а0 к амплитуде деформации е0 [25]) определяется по формуле

= Е = >/(Е’)2 + (Е’)2, (6.32)

Где РиЕ" — соответственно действительная и мнимая составляющие Јf.

Мнимая составляющая Е" определяет модуль внутреннего трения К, представляющего собой удвоенное значение удельных механических потерь за цикл деформации Q при значении амплитуды деформации е0. равном единице:

К = Т? = 2яЕ’- (6.33)

|

(6.34) |

При вынужденных гармонических колебаниях в отсутствие резонанса из-за механических потерь происходит во времени сдвиг фаз между амплитудами напряжения а0 и деформации £0. Сдвиг фаз характеризуется углом механических или гисте — резисных потерь <р:

К

Sincp =

2л Е equE

Механические потери за цикл деформации составляют Q = 7ia0 Г0 sincp. (6.35)

Они определяются площадью петли динамического гистерези са (рис. 6.46) и поэтому называются гистерезисными потерями.

|

2 Q К

|

О

|

|

|

С |

|

Рис. 6.46. Петля динамического гистеризиса между напряжением о и деформацией £ при вынужденных |

Гармонических нагружениях резин

Относительным гистерезисом Г называют отношение механических потерь к условной энергии цикла:

(6.36)

Динамические упругогистерезисные свойства (Е, К и их производные q, ф и Г) в условиях вынужденных нерезонансных колебаний определяют по ГОСТ 10828-64 на ротаторах при гармоническом симметричном знакопеременном изгибе, а также по ГОСТ 10953-64 при импульсном нагружении в режиме качения кольцевых образцов, характерном для шинных резин. В Германии и США испытания по стандартам DIN 53312 и ASTM D 2231-63Т проводят на вибраторах различных конструкций.

|

(6.37) |

Саморазогрев количественно характеризуют приростом температуры:

А Т = Т-Т(

Где ТиТ0 — температуры образца и окружающей среды соответственно.

Значение ДТ определяется конкуренцией тепловыделения в материале Q+ (7] и теплоотдачи в окружающую среду Q~ (Т). Изменение температуры образца во времени определяют из уравнения теплового баланса

Где с—теплоемкость материала; р — плотность материала.

|

S|*(t) |

|

(6.39) |

|

9+(Т) = псоо$ |

|

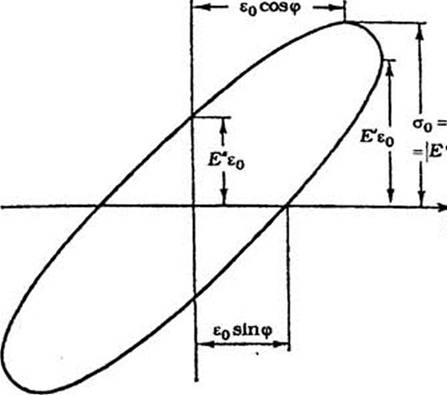

На практике саморазогрев обычно исследуют экспериментально, сопоставляя взаимное расположение кривых Q* (7] и Q~ (Т) при заданных режимах нагружения и теплоотвода. Как правило, для резин, эксплуатирующихся в высокоэластическом состоянии, саморазогрев имеет стационарный режим (рис. 6.47). При стационарном режиме прирост температуры АТ при некоторой сравнительно низкой температуре Тр

Рис. 6.47. Стационарный (I) и нестационарный (II) режимы саморазогрева: Т0 — температура внешней среды; Гр — стационарного саморазогрева; Тк — критическая температура |

В случае, когда напряжение о изменяется по гармоническому закону с частотой со, (Т) можно определить из уравнения

прекращается, поскольку скорости тепловыделения и теплоот — вода становятся равными. Это обусловлено уменьшением тепловыделения, потому что с ростом температуры механические потери уменьшаются. Поэтому для резин обычно саморазогрев не приводит к критической ситуации, но вызывает изменение упругих характеристик.

Многократные циклические нагружения полимерных материалов приводят к появлению усталости или утомления, выражающемуся в изменении их исходных свойств. Усталость приводит к падению жесткости, прочности, износостойкости и снижению срока службы изделий.

Усталость характеризуется выносливостью — числом циклов нагружения N до разрушения при заданном напряжении о.

Напряжение aN, при котором происходит разрушение мате

Риала после заданного числа циклов нагружении, называется усталостной прочностью.

|

(6.40) |

Зависимость между N и ON в режиме нагружений a = const или между N и в режиме е = const обычно выражают графически в виде кривых усталости. Наиболее часто для резин аналитическое выражение этих зависимостей имеет вид [48]

-1

|

TN |

|

|

|

N ~ |

|

(6.41) |

AN=a1Wp,

Где Oj — разрушающее напряжение при однократном нагружении (исходная прочность); (3 — эмпирический показатель выносливости.

Показатель выносливости (3 обычно достаточно стабилен в широком диапазоне изменения числа циклов нагружения N. Для резин он находится в диапазоне р = 2-10. Зависимость (6.40) преобразуется в линейную в координатах lg CN— lg N. Она справедлива и для режима нагружения при е = const.

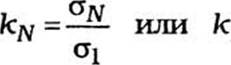

Количественной характеристикой сопротивления усталости может служить и коэффициент усталостной прочности KN:

Практически любая нагрузка или деформация может привести к усталостному разрушению материала при достаточно большом значении N, поэтому KN может принимать значения от О до 1.

Усталостную выносливость резин при многократном сжатии определяют по ГОСТ 266-67. Обычно при этом измеряют температуру саморазогрева образцов.

Испытание резин на сжатие в статических условиях проводят на пластометре с плоскопараллельными плитами при заданной сжимающей нагрузке Р по ГОСТ 415-43. Испытаниям подвергаются образцы цилиндрической формы диаметром 16 мм и высотой hq = 10 мм. Регламентированы и условия проведения испытаний: нагрузка Р= 49 Н (5 кгс), температура 70°С, время сжатия и восстановления 3 мин. Необратимая деформация характеризуется условным показателем пластичности еп:

Ho -Кг

£л те (б-42>

Где h^ — высота восстановленного образца после снятия нагрузки.

Обратимая деформация h^ называется эластическим восстановлением:

Ьоб ~ ^вс 1ж-

При испытании резин на сжатие на дефометре по ГОСТ 10201-62 при постоянной температуре 80°С определяют нагрузку Р (гс), вызывающую заданную деформацию стандартного цилиндрического образца диаметром 10 мм и высотой /tq = 10 мм за время 30 с.

Стандартизованная деформация

£л = ЬонЬш. — о, б.

Ho

Нагрузка Р, определенная в таких условиях испытаний, характеризует общее сопротивление материала сжатию и по сути

оценивает жесткость резины при сжатии. Эластическое восстановление h^ измеряют через 30 с после снятия нагрузки.

Газонаполненные (губчатые) резины испытывают на статическое сжатие по ГОСТ 11139-65. При этом определяют так называемую твердость Н как отношение нагрузки Р (Н, кгс), вызывающей за 1 мин сжатие образца на 60%, к площади основания образца Sce4 (м2, см2):

Ммч

Одним из условных показателей, косвенно характеризующих поведение резин при эксплуатации, является твердость. Твердость оценивает сопротивление испытуемого образца резины вдавливанию в него наконечников (инденто — ров) различных форм. На показатель твердости влияют размеры и форма индентора, режимы нагружения и время воздействия, силы трения между резиной и индентором. жесткость опоры под образцом и другие факторы. Глубину вдавливания индентора измеряют не после снятия нагрузки, как при испытаниях металлов, а во время действия нагрузки. Величину и длительность воздействия нагрузок выбирают сравнительно небольшими, чтобы не развивались остаточные деформации. Существует полуэмпирическая зависимость, связывающая модуль сдвига резины при малых деформациях G (кгс/см2) с нагрузкой Р(кгс), вдавливающей сферический индентор радиусом R (см) на глубину h, выражаемую в сотых долях миллиметра [25]:

Р = 0,00051 GR0’65 /г1’35. (6.43)

Величину h определяют при рекомендованных ИСО значениях Ри R. Затем результаты измерений переводят в международные единицы твердости (рекомендация ИСО R-48, ГОСТ 13331-67), которые близки к условным единицам твердости по Шору.

|

МН _ кгс |

|

М’ |

|

См |

Твердость по Шору определяют в процессе экспресс-испытаний, не требующих большой точности. Индентором явля

ется затупленная игла, имеющая форму усеченного конуса. Показатель твердости определяют по условной шкале из 90 делений в зависимости от глубины проникновения иглы в материал под действием силы, создаваемой стандартной пружиной. Твердость оценивают в условиях равновесия сил вдавливания иглы пружиной и выталкивания иглы из образца испытуемой резины. Твердость 0 соответствует полной глубине погружения иглы, твердость 90 — когда игла не погружается в образец, а усилие предельно сжатой пружины составляет 8,06 Н (822 гс).

Анализ уравнений (6.43), (6.27)-(6.31) показывает, что существует взаимосвязь между условным значением твердости по Шору, модулем сдвига и усилием сжатия пружинящих элементов штанцевального штампа при определенной деформации Јj сж: чем выше твердость резины по Шору, тем больше ее модуль сдвига G, тем больше напряжение сжатия о1сж, тем больше усилие сжатия Р<сж.

Для газонаполненных резин такая взаимосвязь нарушается. Основной причиной нарушения этой взаимосвязи является разное поведение твердой и газовой фаз при деформировании. Твердые резины практически несжимаемы и имеют коэффициент Пуассона, близкий к 0,5. Газовая фаза сжимается, уменьшаясь в объеме. Поэтому поведение резин с различным содержанием газовой фазы, иначе говоря — с различной кажущейся плотностью, при сжатии различно.

В

|

Рис. 6.48. Схема деформирования пружинящего элемента |

Рассмотрим схему деформирования монолитного резинового пружинящего элемента (рис. 6.48) с исходным прямоугольным сечением площадью S0:

S^Bho. (6.44)

В конце прямого хода штанцевального штампа пружинящий элемент сжат до высоты 1ж, а его сечение приобретает бочкообразную форму. Площадь деформированного сечения ScyK можно расчленить на площади трех фигур: прямоугольника с исходной шириной В и высотой hOK и двух одинаковых сегментов площадью Sccr:

5сж = ВЬсж+25сег. (6.45)

Из условия несжимаемости монолитных резин следует, что

(6.46)

Отсюда

^сег ———- 2—— ‘———————— (6А7)

Деформация сжатия составляет

Есж= ^ • (6.48)

Из (6.47) следует, что

/1^=^(1-6^). (6.49)

Из выражений (6.47) и (6.48) получаем

О So

Ьсег (6.50)

Радиус сферической части деформированного элемента составляет

(6.51)

Боковое расширение деформированного элемента

B_VB2-h4-B

|

|

При деформировании газонаполненных резин величина будет уменьшаться с увеличением содержания газовой фазы или с уменьшением кажущейся плотности за счет эффекта сжимаемости газовой фазы.

Величина является важной конструктивной характеристикой штанцевального штампа: она определяет зазор между штанцевальным инструментом и пружинящим материалом с:

(6.53)

Выполнение условия (6.53) позволяет исключать боковое давление на рабочий инструмент со стороны пружинящего материала и устранять появление в штанцуемом материале касательных напряжений, отрицательно влияющих на качество штанцевания.

|

(6.54) |

На практике наиболее часто высоту пружинящего материала выбирают с таким расчетом, чтобы пружинящие элементы выступали над режущими ножами примерно на 1,2 мм (рис. 6.49):

Ho = Нр + 1,2-а,

Где а — толщина основания штанцевального штампа.

В случае, когда ширина пружинящего элемента В равна его высоте JIq (В = H0), оптимальными являются зазор с = 0,5-1,5 мм при штанцевании картона и зазор с= 1,5-2,0 мм при штанце — вании гофрокартона.

|

(6.52) |

Высота пружинящих элементов h^ взаимосвязана с их твердостью: чем больше h0, тем меньше должна быть твердость. Оптимальным вариантом считается, когда высота пружинящих элементов на штанцевальном штампе одинакова. Правильный выбор высоты пружинящих элементов позволяет повысить и качество штанцевания, увеличить срок службы штампа.

Рис. 6.49. Схема расположения пружинящего элемента и режущего ножа

Выбор необходимой твердости резины зависит от схемы расположения рабочего инструмента на штампе и от вида и свойств штанцуемого материала.

Если расстояние между соседними режущими ножами меньше 8 мм, то рекомендуется использовать в качестве пружинящего материала резину твердостью от 40 до 60 ед. по Шору. Если это расстояние более 8 мм, то резина должна быть менее твердой — от 20 до 35 ед. по Шору.

Сплошная монолитная резина отличается высокой твердостью и жесткостью. Из нее чаще всего изготавливают пружинящие элементы различного профиля в сечении.

|

22′ |

|

|

|

M I |

|

Рис. 6.50. Пружинящий элемент трапецеидального сечения |

Пружинящий элемент с сечением в виде равнобедренной трапеции с углом у основания 22° (рис. 6.50) характерен тем, что при сжатии форма его сечения преобразуется в прямоугольную, а боковое расширение отсутствует. Такие пружинящие элементы применяют между близко расположенными режущими ножами.

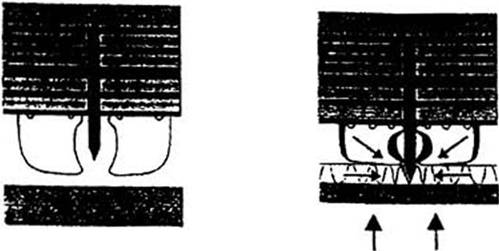

Более сложную форму имеют пружинящие элементы с клы — кообразным сечением. Их используют между близко расположенными биговальными и режущими ножами. Отрицательный угол наклона профильной боковой поверхности к плоской опорной поверхности «А» (рис. 6.51, а) выполняет две основные функции. Во-первых, предохраняет картон от появления оттисков в районе краевой зоны биговальной матрицы при контакте с жестким пружинящим элементом. Во-вторых, компенсирует (рис. 6.51, б) возникающие в процессе биговки в картоне значительные растягивающие напряжения, ухудшающие качество резки. Особенно эффективно применение таких профилей в местах образования перемычек, удерживающих на листе заготовки коробки. Если расстояние I между режущим и биговальными ножами меньше 10 мм, для изготовления профилей рекомендуется применять резину твердостью от 45 до 70 ед. по Шору. При расстоянии I > 10 мм для профилей используют более мягкие сорта резины твердостью от 35 до 55 ед. по Шору.

|

|

|

Рис. 6.51. Пружинящий элемент с сечением клыкообразной формы |

Газонаполненная резина характеризуется меньшей твердостью и жесткостью, поэтому из нее изготавливают пружинящие элементы преимущественно прямоугольного сечения. Резина поставляется в виде листов, из которых нарезают пружинящие элементы требуемой ширины. Важным показателем качества резки является обеспечение вертикальности боковых стенок пружинящих элементов. Если одна из сторон резины имеет текстильную поверхность, часто называемую коркой, то пружинящий элемент должен быть приклеен к основанию штампа коркой вверх. В противном случае возможно прилипание картона к пружинящему элементу.

Резина с открытыми ячейками, иначе называемая резиной с открытыми порами, отличается наименьшим значением бокового расширения Х^. При сжатии пружинящего элемента воздух выходит из открытых пор. При восстановлении воздух входит обратно в поры. Для процесса заполнения воздухом пор при обратном ходе штампа требуется определенное время, поэтому такая резина не может применяться в высокоскоростных штанцевальных установках. Вместе с воздухом в поры попадает пыль, образующаяся в процессе штанцевания. Это приводит к постепенному увеличению жесткости резины с открытыми порами. Такую резину целесообразно использовать для штанцевания высококачественных сортов картона с наименьшим пылеоб — разованием. Основные свойства наиболее часто применяемых марок резин с открытыми ячейками для изготовления пружинящих элементов штанцевальных штампов приведены в табл. 6.19.

Резина с закрытыми ячейками по пружинящим и эжек — торным свойствам занимает промежуточное положение между сплошной монолитной резиной и резиной с открытыми ячейками. Наилучшим комплексом свойств обладают резины на основе синтетического каучука. Замкнутые ячейки заполнены преимущественно воздухом, реже азотом. Усталость таких материалов при многократном циклическом нагружении проявляется в остаточной деформации и сморщивании ячеек. При превышении допустимой степени сжатия стенки ячеек могут лопнуть, разрушиться. Свойства основных марок резин с закрытыми ячейками, применяемых для изготовления пружинящих элементов штанцевальных штампов, приведены в табл. 6.20.

Вспененные полиуретаны имеют закрытые ячейки очень малых размеров — микроячейки, поэтому их часто называют микропористыми материалами. При сжатии они отличаются маленьким значением бокового расширения поэтому чаще всего пружинящие элементы из них используют между близко расположенными режущими ножами. Из микропористого полиуретана изготавливают бандажи для контрвалов роторных

Таблица 6.19

Основные свойства резин с открытыми ячейками для пружинящих элементов штанцевальных штампов [31]

|

Свойство |

Марка резины |

|||

|

F1.20 |

F1.25 |

F1.35 |

F1.45 |

|

|

Условная твердость по Шору, ед. |

20 |

25 |

35 |

45 |

|

Максимальная степень сжатия е. % |

45 |

40 |

35 |

30 |

|

Скорость штанцевания, ч-1 |

6000 |

7000 |

8000 |

9000 |

|

Выносливость /V, тыс. циклов |

800 |

1000 |

1250 |

1500 |

|

Гарантийный срок хранения, лет |

2 |

2 |

2 |

2 |

|

Шганцуемый материал’ |

К, ГК, МГК |

К, МГК |

Тонкий К |

К толщиной 6=0,35 |

‘ Условные обозначения: К — картон; МГК — микрогофрокартон; ГК — гофрокартон; Б — бумага.

Основные свойства резин с закрытыми ячейками для пружинящих элементов штанцевальных штампов [31]

|

Свойство |

Марка резины |

|||

|

ЕРОМ |

NR, NR/E |

N45 |

Neoprenne |

|

|

Условная твердость по Шору, ед |

12 |

20 |

25 |

9 |

|

Максимальная степень сжатия есж, % |

60 |

50 |

40 |

80 |

|

Скорость штанцевания, ч-1 |

6000 |

9000 |

11000 |

13000 |

|

Выносливость N, тыс. циклов |

250 |

800 |

1000 |

3000 |

|

Гарантийный срок хранения, лет |

3 |

2 |

3 |

6 |

|

Штанцуемый материал |

Б, К, МГК. ГК |

Тонкий К, МГК |

ГК*, удаление отходов |

5-слой — ный ГК" |

* Штанцевальный материал для плоских и ротационных штампов;

Для ротационных штампов.

Штанцевальных машин. Свойства микропористых полиурета — новых материалов типа Vulkollan и Vulkan (Германия), применяемых в качестве пружинящих элементов штанцевальных штампов, приведены в табл. 6.21.

В связи с тем, что штанцевание осуществляется в высокоскоростном режиме, когда скорость штанцевания достигает 14 ООО ч"1, к штанцевальным штампам предъявляются высокие требования по их весовому и силовому уравновешиванию, являющемуся примером статической балансировки. В основу правил весового и силового уравновешивания положен принцип равенства моментов относительно осей симметрии штанцевального штампа.

Правило весового уравновешивания: сумма моментов от веса всех рабочих инструментов и пружинящих элементов относительно осей симметрии штанцевального штампа должна быть равна нулю:

2>р. п.(х) = 0.1

XMp. n.(y)=o. j (6-55)

Таблица 6.21

Основные свойства микропористых полиуретанов для пружинящих элементов штанцевальных штампов [31]

|

Свойство |

Марка резины |

|||

|

RG 35 |

RG 45 |

RG 65 |

SLOT WHrTE 45 |

|

|

Условная твердость по Шору, ед. |

25 |

35 |

55 |

40 |

|

Максимальная степень сжатия £ . % |

50 |

40 |

30 |

30 |

|

Скорость штащевания, ч-1 |

11 ООО |

13 000 |

14 000 |

11 000 |

|

Выносливость N, млн. циклов |

3 |

5 |

6 |

3 |

|

Гарантийный срок хранения, лет |

20 |

20 |

20 |

— |

|

Шганцуемый материал |

Все материалы |

Удаление мелких отходов ГК |

Удаление отходов в Ротационных штампах |

Удаление особо мелких отходов в Ротационных штампах |

Для определения момента от веса конкретного рабочего инструмента, например, режущего ножа, необходимо определить вес ножа Рн и координаты центра тяжести ножа (л^, ун) относительно осей симметрии штампа. Моменты от веса режущего ножа:

Если штанцевальный штамп оказывается неуравновешенным относительно какой-либо из осей, в конструкции штампа предусматривают установку дополнительных компенсационных ножей с требуемой суммой моментов от их веса. На рис. 6.52 показана конструкция штанцевального штампа с четырьмя компенсационными ножами относительно оси симметрии х.

Правило силового уравновешивания: сумма моментов от возникающих максимальных усилий сжатия пружинящих элементов относительно осей симметрии штанцевального штампа должна быть равна нулю:

|

Рис. 6.52. Штанцевальный штамп с компенсационными ножами относительно оси симметрии х |

2>рсж(*)=0.1

SMP„(y)-0.J (6’56)

Максимальных значений усилия сжатия пружинящих элементов достигают в конце прямого хода штампа при максимальной деформации в|СЖ. Моменты от усилий сжатия 1-го пружинящего элемента равны произведению его усилия сжатия Pi сж на соответствующие расстояния от осей симметрии до геометрического центра проекции его площади (лг<п, Yin):

М(х=Р1сж{Ох1и); М(у=Р1сж(Оу1пУ

Существует упрощенное и менее строгое правило силового уравновешивания: суммы площадей всех пружинящих элементов одинаковой высоты ho из одинакового материала относительно осей симметрии штанцевального штампа должны быть равными.

В случае силовой неуравновешенности штампа относительно какой-либо из осей в его конструкции предусматривают дополнительные компенсационные пружинящие элементы с требуемой суммой моментов от усилия сжатия. Компенсационные пружинящие элементы чаще всего изготавливают из резиновых материалов с условной твердостью по Шору 25-30 ед.

При обратном ходе штампов за счет эжекторных свойств пружинящего материала картон удаляется с рабочего инструмента. Из эжекторных свойств наиболее важными являются усилие и время восстановления пружинящего материала. Следует стремиться к тому, чтобы усилия восстановления в различных частях штампа были одинаковыми, а время восстановления пружинящих элементов до первоначальных размеров в недеформирован — ном состоянии не превышало времени обратного хода штампа.

Выбор оптимальной схемы расположения пружинящих элементов. их геометрических размеров и материала является чрезвычайно сложной многофакторной задачей, требующей сочетания специальных знаний и большого практического опыта. Решают такие задачи с помощью компьютерных программ, которые выбирают тип, марку требуемого материала, профиль сечения, геометрические размеры и схему расположения пружинящих элементов на штампе. Созданы автоматизированные системы, совмещающие компьютерную программу с установкой автоматической резки пружинящих элементов тонкой струей воды. Такие системы позволяют тиражировать штанцевальные формы с практически одинаковыми техническими характеристиками.

В процессе транспортировки и хранения резина под влиянием многочисленных факторов (тепла, света, кислорода, влаги, агрессивных химических соединений и т. п.) подвержена процессу старения. Обычно при старении резин протекают реакции двух типов: деструкция и сшивание макромолекул. Старение резин приводит к значительному ухудшению их деформационных свойств как при сжатии, так при восстановлении, резкому снижению усталостной выносливости и повышению жесткости. Состаренную резину нельзя применять в качестве пружинящих элементов штанцевальных штампов, поэтому следует обращать особое внимание на правильные условия хранения резины, дату ее изготовления и гарантийный срок хранения.

Приклеивать резину к основанию следует рекомендованным клеем. Неподходящий клей может вызвать химические реакции, приводящие к ухудшению пружинящих и эжекционных свойств, снижению усталостной выносливости пружинящих элементов.

При необходимости хранить готовые штанцевальные штампы нужно в вертикальном положении, не допуская попадания на них солнечного света. В сухом помещении резина стареет быстрее, чем во влажном. Но избыточная влажность недопустима для фанерного основания штампа. Поэтому необходимо поддерживать оптимальный температурно — влажностный режим помещения.

ТАРА И ЕЕ ПРОИЗВОДСТВО29 ноября, 2012