Ультразв уковая сварка

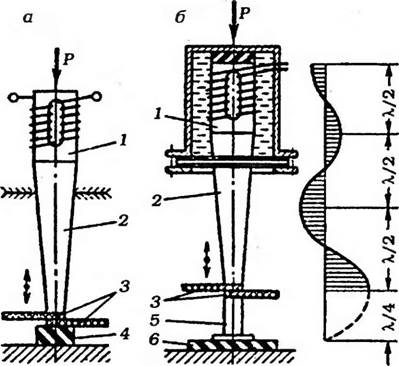

Сварка ультразвуком основана на нагреве контактирующих поверхностей полимеров до вязкотекучего состояния в результате превращения энергии колебаний ультразвуковой частоты (lb — 50 кГц) в тепловую энергию Схема ульразвуковой сварки приведена на рис. 4.5Н. Соединяемые детали 3 зажимают с уси лилм Р между концом инструмента 2 и пассивным 4 иль настроенным 5 отражателем. Г [ри подаче тока высокой частоты на обмотку вибратора 1 в нем возникают продольные высокочастотные механические колебания, которые передаются через концентратор с инструментом 2 к свариваемым материалам 3. Давление на свариваемые детали осуществляют инструментом или пассивным отражателем. В качестве пассивного отражателя используют материал, гасящий ультразвуковые колебания, — резину, древесину и т, п.

Для уменьшения потерь энергии за счет перехода колебаний в станину применяют настроенный отражатель 5. Иго выполняют из стального стержня, закрепленного на резиновой подложке 6. Высоту отражателя определяют экспериментально Она составляет прибли зит< :лыю четверть длины волны колебаний. Длина вибратора составляет полв< хлны, длина инструмента—две полуволны.

|

Рис. 4 56 Схема ультразвуковой сварки с пассивным (ненастроенным) отражателем (aj и с активным отражателем (б) |

Приведенным способом можно выполнять точечные, прямолинейные и замкнутые кольцевые ш вы диаметром до 100 мм за один рабочие цикл Форма шва определяется формой и площадью рабочей поверхности инструмента.

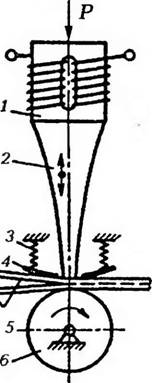

Непрерывные швы получают при помощи роликовой сварки, схема которой приведена на рис. 4.57 В этом случае давление сварки невелико и нельзя применять активный отражатель. Поэтому толщина свариваемых пленок ограничена до 50 мкм

|

Рис. 4.57 Схема роликовой ультразвуковой сварки 1 — излучатель; 2 — концентратор; 3 — пружина; 4 — прижимный полоз; 5—свариваемые материалы; 6 — ролик |

Ультразвуковые колебания представляют собой упругие волны, распространяющиеся в любой материальной среде В идеальной среде, в которой отсутствует внутреннее трение, бегущая в< >лна описывается выражением

U = Asin(a>t + Kx)1 (4.29)

Где V — смещение вдоль оси х произвольной точки в любой момент времени T, со == 2Nl — круговая частота: F — 1 /Т— частота колебаний (число колебаний в еди ницу времени); Т— период колебаний, А—ам плитуда смещения; к = 2п/Х = (о/с — волновое число; X = сТ = C/F— длина волны; с — скорость перемещения фазы, и ли фазовая скорость

Фазова я скорость звука для продольной вилны в неограниченной твердой среде

С= |- pj——— =М

Где Е — модуль Юнга; р — коэффициент Пуассона; р — плотность среды; К— модуль объемного сжатия; С — модуль сдвига.

При pacnjюстранении упругой волн ы происх< >дит перенос энергии, причем в процессе колебаний энергия периодически переходит из потенциальной в кинетическую и наоборот. Полная средняя энергия в бегущей волне (5]

В = 0,5рго1 А1 — 2я2/2 А2р. (4.31)

В сварочном аппарате элект рические колебания ультразвуковой частоты, вырабатываемые генератором, преобразуются излучателем в механические продольные колебания. Эти колебания передаются к свариваемым деталям волноводом. Волновод представляет собой металлический стержень переменного сечения, уменьшающегося в nai гравленик свариваемых деталей. Волновод иначе называют концентратором Масса верхней широкой части волновода mi больше массы его нижнеи узкой части тг Поскольку волновод является жестким, усилия в верхнем и нижнем его сечениях одинаковы:

D2U, D2U2 In,—Т^Ш ~ у ‘ И-32)

Dt2 dt2 1 1

Где D2Ux/Dt2 и D2U/Dt2 — ускорения, с которыми движутся массы тх и mz.

Так как т > т2, а волновод колеблется с одинаковое частотой со = оj = W,. то с учетом выражения (4 29) А > А2, где А. и А2 — Амплш уды смещении масс тх и т соответственно.

Таким образом, амплитуда смещения тонкого конца волновода больше амплитуды смещения его толстого конца. Из уравнения (4.31) видно, что в этом случае энергия, подводимая к свариваемым деталям, значительно превышает энергию излучателя

|

К+4 |

|

—I Г4.30) |

Вопрос о характере преобразования энергии механических колебаний в тепловую энергию и разогреве вследствие этого свариваемых деталей ягляется одним из самых важных. С ним связано не только познание физических основ ультразвуковой сварки, но и разработка методов практического расчета параметров режимов свар-

Ки. Эти метпды должны позволить получить уравнение, связывающее параметры режима сварки, например, в виде

TCB =v{AJ,pcvJCB,gbg1,K.gl,jx,j2,K,ji)) (4.33)

Где tCB — время сварки; р. — статическое давление сварки, Г — температура сварки; аЛ д2,…, д — свойства материала; J,J2, — геометрические размеры сварочных швов.

Все явления, протекающие при ультразвуковой сварке, обусловлены процессом деформации полимерных материалов, преимущественно термопластов, с ультразвуковой частотой Поэтому oi 1реде — лепие функций (4 33) в явном виде связано с решением задач, содержащих уравнение движения сплошной среды, уравнения материального и энергетического балансов, а также уравнения состояния, описывающие взаимосвязь внешних воздействий и сопротивляемости среды. Уравнения энергетического баланса должны содержать внутренний источник энергии, ишенсивностьи распределение которого в объеме нагреваемого тела известны.

Однако до настоящего времени не сложилось единого мнения о физической природе источников теплоты при ультразвуковой сварке термоплас гов. Под] юбный анализ существующих по эгому поводу точек зрения проведен в специа лыюй литературе. В общем виде задача о разогреве деталей при улът развуковой сварке может быть решена только в рамках задач термовязь оуп ру гост и, в которых температурное поле определяется в зависимости от по. ля напряжений и деформаций вследствие нагревания материала за счет диссипации энергии.

|

(4.34) |

Для ультразвуковой сварки тон ких полимеров, толщина которых гораздо меньше четверти длины волны, а теплоотводом из зоны свар — зщ можно пренебречь, справедливо соотношение

DT m_nfA2Eg dt 252Ср ‘

Где £., — модуль потерь; с — удельная теплоемкость.

Из уравнения (4 34) следует, что скорость разогрева и характер термического цикла сварки зависят от комплексной характеристики материала F :

Г Ег Eirin

Fm= =———— > (4.35)

Ср ср v ‘

Где Т1п = Е/EJ — тангенс угла механических потерь.

При условии, что Tit А 7(262) = 1, комплексная характеристика ма — териала FM равна скорост и роста температуры за счет рассеивания механической энергии (см уравнение (4.34).

В числитель комплексной характеристики Г4 входит модуль потерь Е7, характеризующий количество рассеиваемой энергии, а в знаменатель—кол ичество эн ергии, необходимое для разогрева единицы массы Hd один градус. Таким образом, F характеризует соотношение между рассеиваемой и требуемой для на грева энергиями.

К основным пара мет рам ультразвуковой сварки относят те, которые непосредственно влияют на количество механической энергии, подводимой к свариваемым материалам и превращаемой в тепловую энергию Такими параметрами являются ам плитуда колебаний рабочего торца волновода А (мкм), частота колебаний / (кГц), продолжительность ультразвукового импульса t (с) или скорость сварки v (м/с) и сварочное давление р г (Па) или усилие прижатия волновода к материалу F (Н).

Из уравнения (4.34) следует, что время разогрева полимера до вяз — котекучего состояния обратно пропорционально квадрату амп литуды Л: при увеличении амплитуды возрастает энергия, подводимая к свариваемым материалам.

Обширный экспериментальный материал свидетельствует о том, что можно подобрать достаточно большое количество сочетаний А, рс и /, при которых достигается высококачественное сварное соединение. При этом изменяется только время сьпрки. Если А. рст и /малы, то время сварки велико, и наобор» >т.

Время рабочего цикла сварки определяется последовательностью приложения сварочного давления, включения, прохождения и выключения ультразвукового импульса, выдержки изделия под давлением и снятия давления,

I ^икл сва[ ж и во многом определяет прочность сварного соедине — ния, поэтому закладывается в основу при разработ ке технологии и машин, влияет на выбор принципиалыюи схемы механизма давления и управления ультразвуковыми колебаниями Основные виды циклов ультразвуковой сварки пластмасс показаны на рис. 4.58.

При наиболее распространенном цикле (рис. 4.58, а) статическое давление р т прикладывают до включения ультразвуковых колебаний, а снимают после их выключения с запаздыванием на время Полное время цикла f при этом с остав ляет

(4-36)

|

Б АУЗ |

|

О |

|

УЗ |

|

Уз |

|

Рс т |

|

Рст |

|

Рст |

|

Per |

|

—► FK f, c |

|

— <3 t, c |

|

5 |

|

L |

|

|

|

Уз |

Уз уз Рк

Рст

/

Рст

|

|

F3 Чо

|

|

Рис. 4 58 Основные виды рабочих цик лов ультразвуковой сварки тары и упаковки из пластмасс

Где t — время предварительного сжатия давлением рет; t — время включения ультразвуковых колебаний: t — время выдержки под давлением без ультра звуковг.IX колебаний

Во время выдержки под давлением р(, после выключения ультразвуковых колебаний происходит охлаждение сварного шва. Это по вышает качество и прочность сварного соединения на 40 — 50%.

Цикле предварительным включением ультразвуке >вых колебаний и последующим приложением статического давления приведен на рис 4.58, б. Первоначальное включение ультразвука дает возможность про изводить очистку свариваемых поверхностей, загрязненных различными веществами. В этом случае сварочное давление прикладывают к изделию постепенно Касаясь изделия, волновод сообщает ему механические колебания, тем самым очищая поверхность перрд сваркой. По окончании воздействия улы развуковых ко — лебаний выдерживают изделие под давлением и после времени I давление снимают.

1 а кой цикл используют при сварке мягкой тары для жид кои. порошкообразной и гранулированной продукции. Наибольшего эффекта достигают при сварке полиэтиленовых коробок, пакетов и туб, заполненных жидкостями с болыи ой ьязкостью.

Цикл, предусматривающий повышение сварочного давления после выключения ультразвуковых колебаний (рис. 4 58, в), позволяет получать сварные сч >единени я повышенной прочности Повы шение давления до значения рк должно следовать через неб< >льшой, строго контролируемый интервал времени t после выключения ультразвуковых к< >лебании.

Ультразвук овая сварка может быть рекомендована для изготовления мягкой тары из поликарбонатных, полипропиленовых полиамидных и полиэтилентерег{)талатиь1Х п.енок, для которых прочность сварных соединений на сдвиг составляет не менее 60% от прочн< >сти основного материала Хуже свариваются пленки из полиэтилена низкого и высокого давления. Прочность их соединений на сдвиг составляет 25 — 30% от прочности основного материала

Ультразвуковая сварка обладает преимуществами перед другими видами сварки при изготовлении мягкой тары из многослойных композиционных материалов, поскольку позволяет получать сварные соединения наибольшей причн< >сти

Производство тары из полимерных пленок и листов29 ноября, 2012