Сочетание экструзионного и клеевого способов пол учения многослойных пленок

В технологической практике при производстве многослойных по лимерных пленочных материалов успешно используют сочетание экструзионного и клеевого способов. Такое сочетание процессов применяют для соединения термодинамически и химически несовместимых полимеров при iюмощи клея, часто называемого прайме — ром [9,59]

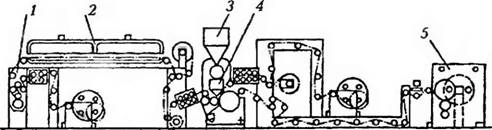

Примером установки, работающей по такой технологии, может служить агрегат дя нанесения покрытии и каширования «Паген — дарм» фирмы «Райфенхойзер» (ФГГ), изображенный на рис. 3 42 Пленка-основа разматывается из рулона и попадает в валковый механизм 1. В валковом механизме на нее наносится («накатывается») клей в вязкотекучем состоянии. Затем клей высушивают, дя чего пленку с нанесенным клеем протягивают через суш илку 2 Сушилка снабжена соплами, через которые продувается горячии воздух

Пленка основа с нанесенным и высушенным клеем попадает в устройство 3, в котором на нее с помощью экструдера, снабжен! юго плоскощелевои головкой 4 с регулируемой формующей i целью подается расплав, образующий третий слой. После нанесения расплава и его охлаждения на стальном барабане трехслойная пленка поступает на намоточное устройство 5.

На установках описанного типа, как и на установках фирмы «Кампф» (ФРГ), успешно осуществляют нанесение клеев, лаков и

|

|

Рис 3.42 Схема установки для нанесения покрытии ламинированием при помощи клея

Дисп ерсий на пленочные материалы. При этом наносимый материал используют в сильно разбавленном виде. После нанесения мок — р< >го слоя на несущук > ленту растворитель необходимо удалить путем его испарения в суш ильном устройстве.

Для лакирования пластмассовой пленки используют легко испаряющиеся раств< >рители В основним применяют кетоны, спирты и эфиры с низкой температурой испарения Для целл< >фана применяют также тетрагидрофуран с небольшим количеством толуола.

В целях защиты окружающей среды от химического загрязнения и экономии растворителя последний стремятся полностью или частично заменить водой. Вещества, используемые для приготовления лака, модифицируют, чтобы придать им водорастворимость без ущерба для основных технич еских характеристик

Лакирование — самый быстрый процесс нанесения покрытия, при котором получают наименьшие по толщине слои лака (клея). Недостаток этого метода состоит в необходимости при нятим специальных мер против пожара и взрыва в производственном помешении. Кроме того, процесс требует очень высокого расхода растворителей. При использовании растворителя одного типа для уменьшения его расхода и с целью защиты окружающей среды применяют уста • новки для регенерации (рекуперации) растворителя

Технология нанесе ния ди сперспонных покрыт ии свободна от этих недостатков. Исключается также нежелательное воздействие растворителя на несущую пленку-подложку Мощность с ушилки при ис — полъзовани и дисперсий вьп не, так как испарение воды требует большей затраты энергии, чем испарение легколетучего растворителя Вследствие этого возникает опасность образования микропор в нанесенном слое. Скорость процесса обычно ниже, чем при лакировании. Предварительная коронная обработка пленки для нанесения дисперсионного покрытия должна быть намного интенсивнее, чем дя покрытия лаком. Несмотря на перечисленные недостатки дисперсионного покрытия, в целом это! метод предпочтительней лаки рования и поэтому развивается интенсивней.

Для лакирова ния и нанесения ди< :персий применяют j >яд веществ Прежде для лак ирования использовался нитроцеллк «лозный лак. В настоящее время он заменен лаком на основе сополимера винили — денхлорида и випилхлорида Еще шире используют нанесение дисперсии Лакирование применяют для одно — или двустороннего покрытия целл< >фановых пленок и полиграфической продук ции. Используют в основном два способа лакирования.

В тех случаях, когда восприимчивый слой целлофана должен быть водостоиким, достаточно наносить тонкий слой лака В нит ратцел — люлознып лак добавляют воск для придания пленке способности скользить по рабочим поверхностям упаковочного оборудования. Если лакирование должно одновременно придавать целлофану способность свариваться, то необходимо наносить сравнительно толстый слои лака. Существенный недостаток нитратцеллюлозноголака состоит в его легкой воспламеняемости. Обычно используют лаки, содержащие 10 и 30% нитрата целлюлозы (по твердому, или сухому остатку) [51].

Целлофан, применяемый в качестве пленки-субстрата, изготавливаемой кашированием с нанесением и высушиванием клея, лаки руют только с одной стороны Лакированная поверхность целлофа — на служит в дальнейшем нару жной (лицевой) стороной готовой комбинированной пленки, а клеем покрывают нелакированную (изнаночную) поверх н< )сть пр< >дзт<та Лакирование целлофа] ш поливинил — хлоридом или его сополимерами получило большее распространение, чем покрытие нитратцеллюлозными лаками, благодаря более высокому каче< тву лака.

Лакирование целлофана обычно производят с двух сторон. Растворителями служат тетрагидрофуран или метилэтилкетон, в которые добавляют небольшие порции толуола. Тетрагидрофуран очень дорог, поэтому при его использовании установку необ ходимо оснащать устройством для регенерации растворителя. Кроме того, он взрывоопасен, так как имеет склонность к образованию пероксида При регенерации следует точно поддерживать технологические параметры процесса. Для этой цели разработаны установки с полной автоматизацией операций.

Сополимеры винилхлорида характеризуются высокой стойкостью к воздействию водяных паров и газов, различных химических веществ и жиров. Покрытия из ПВХ или его сополимеров придают

Целлофану способность к сварке, не уступающую свариваемости пленки с пластичным слоем нитролака.

При лакировании термопластичных пленок слой лака почти всегда наносят не в виде раствора, а в виде дисперсии. При этом исключается отрицательное влияние растворителя на свойства пленок и отпадает необходимость удаления остаточного растворителя. Проблема борьбы с запахом остаточного растворителя при нанесении сополимеров ПЬХ на термопла< :ти чн ые п енки намного сл< >ж нее, чем при покрытии целлофана. Причина в том, что пленки из термопластов необхидимо сушить при значительно более низких температурах, чем целлофан. Достоинство дисперсии из ПВХ состоит в том, что содержание твердого остатка в них можно увеличивать до 50%.

Для пок рытия целлофана дисперсии ПВХ не используют, так как связь образующегося слоя ПВХ с целлофаном в этом случае намного слабее, чем при приме] 1ении лака натетрагидрофуране. В процессе лакирования поверхность целлофана набухает в растворителе, что обеспечивает впоследствии высокую адгезию ПВХ к целлофану

Разработана двухстади иная технило гия нанесения покрыт ия, позволяющая сократить расход растворителя Вначале наносят тонкий слой лака, а затем, после его высушивания, — толстый слой дисперсии ПЬХ. К такому приему обычно прибегают при покрытии алюминиевой фольги. Э гот комбинированный метод применяют также при покрытии толстых пленок из поливинилиленхлорида, ПС и неориентированного ПП Из такой цле§[ки в большом коли честве глубокой вытяжкой изготавливают тару для молочных продуктов. Кроме того, из нее производят нижние детали коробок для упаковки порошков и таблеток. При этом даже после глубокой вьпяжки пленки сохраняют высокую стойкость к воздействию паров воды и газов.

При упаковке м< ;дицинс. ких изделии важно исключить доступ влаги и кислорода к упакованному материалу. Упаковки герметизируют за счет сочетания пластической массы с алюминиевой фол ьгои. Чтобы получит ь герметичттую упаковку, в (гутрсннюю сторону алюминиевой фольги необходимо покрыть поливинилхлоридом ил" лаком на основе ПВХ. На наружную сторону алюминиевой фольги почти всегда наносят печать, указывающую содержимое упаковки. Толщина крышек банок составляет около 50 мкм; для упаковки медицинских препаратов используют — алюминм«вую фольгу толщиной 15 — 20 мкм.

При покрытии алк >миниевой фольги также можно использовать двухстадийный процесс, нанося первый слой в виде лака, а второй — в виде дисперсии. Для экономии растворителя первый слой делают

Более тонким, чем вт< >рой. Основная роль тонкого слоя лака состоит в усилении связи с последую) цим слоем Такие промежуточные слои, которые применяют для улучшения адгезии с основными называют грунтом (грунтовкой). Грунтовка широко используется в технологической практике. Грунто вой лак ч асто наносят перед выполнением печати на пластмассовые пленки с плохой адгезией после их обработки коронным разрядом. Тип rpyi ггового лака подбирают в зависимости от краски, применяемой для печати. Например, при использовании для печати нитрокрасок необходим в качестве грунтовки н итролак.

Адгезия расплава полиэтилена к поверхности большинства пленок, как правило, низкая Обработка коронным разрядом редко приводит к достижению достаточного уровня адгезии и водостойкости, между тем как эти свойства необходимы для упаковки многих пищевых продуктов. В таких случаях после обработки коронным разрядом на пленку — основу дополнительно наносится очень тонкий сл< >й лака. Перед нанесением расплава ПЭ важно удалить растворитель Для удовлетворения средних и повышенных требований по адгезии при изготовлении материа лов для уп га ковки водосодержащих пищевых продуктов применяют в основном лаки, сл< >жные по составу Часто использук >т лаки на основе полиур< пгана. То лщина сухого слоя лака составлю ет 0,5 — 1,5 мкм

На выходе из сушильного канала (шахты) сложный по составулак высушивается не полностью и сохраняет клейкость. Если нанесение полиэтилена осуществляют непосредственно на той же машине, то затруднений не возникает. При грунтовании же на отдельной машиНе пленку после сушки приходится сматывать; при этом слои часто склеиваются

При изготовлениилипких (самоклеящихся) ленг, фотопленки и магнитофонных ле нт лак для грунтовки выбирают в соответствии со свойствами пленки-основы и наносимого материала. Чаще всего на пленку-основу наносят синтетические или натуральные эластомеры. В качестве синтетических клеев используют, в частности, сополимеры бутадиена со стиролом и хлоропреном, в качестве добавок вводят различные полимеры, например полиакрилаты Их добавление к клею придает клеящему слою способность длительно сохранять клейкость.

Дисперсии или эмульсии для изготовления фотопленки или магнитофонных лент содержат связующее, например сополимер винил — хлорида с винилацетатом

Ранее уже упоминались лаки на основе ншрата, целлюлозы и по — дивинилиденхлорида (ПВДХ^ Толщина этих слоев на целлофановой пленке составляет 1 — 2 мкм. Чтобы придать дьухосно-ориентированной пленке из полипропилена х< >рошую способность к свариванию, слой лака ПНДХ делают немного толще.

Кроме указанных применяют и дру гис типы лако в Так, в некоторых случаях необходимо иметь одну сторону пленки с антиадгезион — ным покрытием. Для этого применяют силиконы, которые наносят в виде лака или дисперсии. Часть перспективных лаков уже в настоящее время наносят на пленку в виде дисперсий. В качестве покрытий для спе цифичес ких 11елеи используют та кже в( >ск и смол ы с воском, которые наносят в виде дисперсий.

Описанные выше приемы служат для улучшения технолохичес — ких, эксплуатационных свойств и облагораживания пленок перед нанесением на них расплава из плоскощелевой головки экструдера. Однако машины для облагораживания пленок используют и самостоятельно.

Во всех рассмотренных случаях в состав установок входят устройства для протягивания полотна. Такие устройства включают станции размотки пленки-основы, намотчики готовой продукции, системы направляющих р< >ликов для проводки материалов, узлы для центровки полотна, узлы контроля и регулирования натяжения пленки, электроприводы и т. п. Кашировальные машины дополнительно оснащают устройствами для размот ки пленки и дублирования лент.

О становимся на принципах выбора намоточного и размоточного устройств. Выбор констру кции указанных устройств зависит от режима работы установки. Технологическая схема установки может предусматривать непрерывную работу («в одну линию») или с промежуточными опера циями перемотки пленочного матери ала («с рулона на рулон»).

Устройства, обеспечивающие работу «с рулона на рулон», намного дешевле, чем автоматические линии, функционирующие непрерывно. Однако при использовании простых намоточных устройств образуется намн ого больше отходов и производител ьность при прочих равных условиях ниже. Причина этого состоит в остановках машины для замены рулонов. Качество готового продукта поддерживать постоянным труднее, чем при работе на непрерывно действующих установках (линиях).

Автоматические намоточные устройства особенно эффективны при небольших («коротких») рулонах исходного материала, значи-

Тельной скорости и высоких требованиях к качеству продукта Г Ipo — стые намоточные устройства применяют преимущественно в небольших лабораторных специальных машинах с невысокой производительностью.

Отдельные агрегаты установки д< хлжны быть доступными для < >б — служивания Привод и устройство для регулирования ленты приводят в движение от двигателя с постоянной частотой вращения через вертикальный вал или зубчатую цепную переда1гу Натяжение ленты в некоторых машинах можно тонко «подстраивать» с помощью редукторов точной регулировки. Такие приводы дешевле, но требуют от обслуживающего персонала особой внимательности В настоящее время в основном применяют многопозиционные автономные приводы постоянного тока. Высокая чувствительность и простота регулирования современных приводов обеспечивают удобство работы и обслуживания.

Основным узлом для облагораживания пленок кашированием служиттак называемый «пост каширо вания». Он включает, как правило, пару прижимных роликов, один из которых гуммирован При лакировальном кашировании стальной ро. лик подогревается. Давление прижима и угол подачи материала регулируются При мокром кашировании бумаги стальной ролик не подогревается и устанавливается в передней части машины между устройством для нанесения покрытия и сушилкои

Устройство дя протяжки и тепловой обработки материала состоит из блока предварительного подогрева основы, сушилки с системой циркуляции энергоносителя и узла охлаждения продукта.

Сушилка | используемая в процессе кэширования, предназначена для испарения жидких веществ, которые наносятся на поверхность пленки Сушилка должна быть отре1 улирована так, чтобы нанесенный слой не закипал и в нем не оставались остатки pad ворителя. Эти условия определяют режим сушки. Кроме того, температура сушки ограничена теплостойкостью и термостойкостью проходящей через камеру полимернои пленки Высокая рабоча я скорость машины практически всегда требует удлинения сушильной печи (камеры) Это относится и к охла ждаюи (ему устройству. Поэтому чем больше скорость (производительность) установки тем выше ее стоимость

Известно несколько типов сушилок [6] Самый старый и в насто — ящее время редко используемый тип — это барабанная сушилка, обеспечивающая передачу тепла непосредственно с барабана на пленку. Главные недостатки такой сушки состоят в трудности регу лирования темпера туры процесса и сравнительно высоких затратах энергии на вращение массивного барабана.

Туннельные, или канальные, сушилки позволяют осуществ ять более точную регулировку температуры по отдельным зонам. D современном производстве применяют чаще всего и менно такие сушил* и Разработаны тр и основных вида канал ьных сушилок, различающихся по характеру транспортировки материала. Пленки, существенно изменяющие свои свойства под воздействием температуры и остатков растворителя, рекомендуется перемещать через сушилку с помощью ленточного транспортера. Сушилки с транспортером применяют только в тех случаях когда другие способы неприемлемы. Иногда их используют для 11ВДХ пленок и при изгот< явлении гонки х и чувствительных к температуре самоклеящихся материалов

Основной вид сушилок — камерные устройства с близко расположенными друт к другу несущими роликами В зависимости от обрабатываемого материала ролики располагают в горизонтальной плоскости или (реже) по дуге. Практически во всех конструкциях ролики приводные, а горячий воздух подают на пленку через плоские форсунки (сопла). Нанесенный слой лака находится сверху 11рав — да, в последнее время разработаны сушилки, в которых при необходимости можно наносить лак одновременно с обеих сторон В этом случае у сушилок отсутству ют несущие роли ки и протяжку плепки осуществляют горячим воздухом При соответствующем расположении форсунок (попеременно сверху и снизу пленки) достигается стабильная протяжка пленки через рабочую полость печи. Указанный Ы1Д сушилок получил название печи с виздушпой подушкой.

Независимо от вида все тоннельные сушилки работают на горя чем в< )здухе. Подогретый воздух замю гут в циркуля] (ионной системе, что позволяет экономить энергию. Для искиочения опасности взрыва вследствие обогащения воздуха парами раствори геля часть воздуха необходимо заменять свежим Отсасываемую часть воздуха очищают от растворителя для предотвращения загрязнения окружающей среды. Как правило указанную операцию проводят в установках дожига П( )Л}-чаемое при этом тепло используют для подогрева свежего воздуха или дя други х целей. В отдельных случаях когда обходятся растворителем одного типа, целесообразно применение установок для его регенерации

Известно большое количе< тво систем для нанесения клея или лака на пленку-основу Выбор системы определяется свойствами пленки- основы, видом и толщиной наносимого слоя Иногда устанавли-

Вают два независимых устройства для нанесения клея, которые можно использовать для решения различных технологических задач. В некоторых случаях одним или двумя устройствами при незначительной реконструкции можно пользоваться не только для нанесения клея, но и для выполнения других операции.

‘Гак, стандартные системы для нанесения покрытий, предлагаемые фирмой Kampt (ФРГ), после переналадки пригодны для глубокой печати с упругих форм. Ролик со многими углублениями за хва- тываетлак из ванны, а ракельный скребок очищает его от лака. Пленка прижимается валком к лакированному р< >лику и воспринимает лак из углублении на валке. При этом обеспечивается четкое нанесение печати.

Для нанесения дисперсий преимущественно используют ракельный ролик (голик) или щеточное у стройство с воздушным прижимом. Такие системы нанесения лака предпоч гительны в тех случаях, когда применяемая дисперсия не выдерживает больших нахрузок, как, например, 1ТВДХ — дисперсия.

Для нанесения менее чувствительного к механическим воздей — ствиямР но склонного к пенообразованию лака рекомендуется трех — валковая система. При этом лак подается не из ванны при помощи ролика, а дозируется в зазор между двумя первыми по ходу валками.

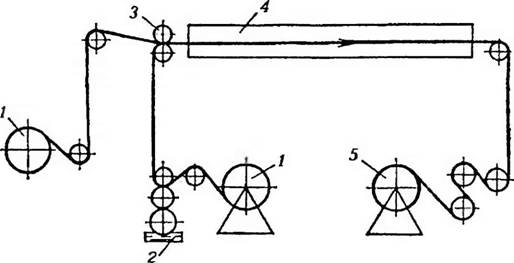

Оборудование для мокрого каширования несколько отличается от описанных систем расположением рабочих узлов (рис. 3.43). Узел каширования 3 установлен непосредственно за устройством для нанесения лака 2, т. е. перед сушилк» эй.

|

Рис. 3 43 Схема установки для котирования по мокрому способу 1 — узел размотки пленки’ 2 — устройство для нанесения лака; 3 — узел каширования; 4 — сушилка; 5 — приемное устройство |

Для переработки дисперсий машины снабжают воздушными щетками или ракельными валками и устройством для предварительной инфракрасной сушки, устанавливаемыми между устройствами для нанесения лака и для сушки.

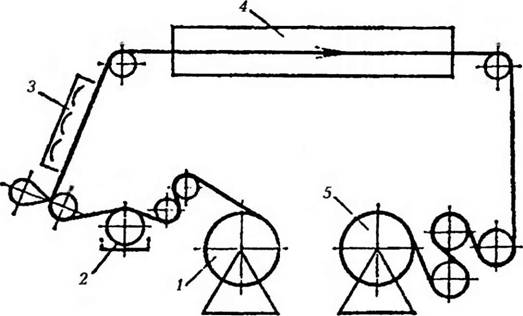

Для обеспечения доступа к устройству для нанесения лака в установках с узлами инфракрасной сушки последние устроены так, что легко выдвигаются из машины (рис. 3.44).

|

Рис. 3.44. Схема установки с предварительной инфракрасной сушкой, снабженной воздушным насосом 1 — размоточное устройство, 2 — устройство для нанесения лака; 3 — инфракрасная сушка; 4 — сушилка; 5 — приемное устройство |

При необходимости проведения двух операций с одной и той же пленкой (например, дисперсионного нанесения покрытия и сухого кэширования) ее последовательно пропускают через две машины или два раза через одну и ту же машину. Эти рабочие процессы эффективнее проводить в одной линии, что достигается сочетанием машин в одной производственной установке.

Производство тары из полимерных пленок и листов29 ноября, 2012