Расчет и испытания сварных соединений

Основными типами сварных соединений полимерных п леночных материалов являются стыковое, нахлесточ ное, Т-образное nyi ловое. Помимо геометрической характеристики способа сопряжения поверхностей тип сварного соединения характеризует и форма кромок соединяемых деталей. Кромки мо1утбыть прямыми, с односторонним или двусторонним скосом

Сварные швы характеризуют способом выполнения сварки, технологическими и конструктивными особенностями, односторонняя и/л двусторонняя сварка, наличие одной или двух дополнительных накладок, их размеры, а также размеры сварного шва — ширина (Ь) и длина (/).

Для некоторых методов сварки наиболее широко применяемых полиэтиленовых п ленок толщиной 30 — 500 мкм конструктивные особенности сварных о )едпнении и швов стандартизованы OCT 1.41117 — 87 В этом стандарте приняты следующие условные обозначения методов сварки: 1Т — газовыми теплоносителями без присадки, К — контактно-тепловая: КТИ — термоимпульсная; ИК — инфракрасным излучением: ЭП — экструдируемой присадкои

Указанные в стандарте соединения мог>т быть выпо лнены также с помощью других способов сварки и с использованием других материалов Так, соединения типа С3 — С8, Н — Н3, i, — Р5 выполняют ультразвуковой или высокочастотной сваркой. В качестве материалов применяются пленки, хорошо свариваемые данным способом, по. липропиленовые, поливин илхлоридные, полиэтилентерефталат — ные, полиамидные ит д.

В нагруженных силовых конструкциях мягкой тары используются высокопрочные армированные пленки толщиной 0,5 —1,5 мм

Они представляют собой ткани из различных материалов, на которые с одной или двух сторон нанесено пленочное покрытие из полиэтилена, полипропилена, поливинилхлорида, полиамида и других термопластов.

Основные типы сварных соединений из таких армированных пленок, выполненные контактно-тепловой прессовой сваркой, определены ОСТ 102.47 — 78. В нем установлены условные изображения и обозначения нахлесточных и Т-образных типов сварных соединении, конструктивные элементы и размеры свариваемых деталей и швов.

К особенностям сварных соединений из армированных пленок (за исключением соединения Нг| следует отнести требование за- плавлени я кромок швов слоем терм< > пласта Этот слой герметизирует шов и образует плавный переход к основному материалу. Т< шци — на материала шва д< >лжна бытт не менее одинарной толщин ы свариваемой пленки.

Сварные соединения армированных пленок могут быть выполнены и другими видами сварки, например термоимп у:ьсной, высокочастотной прессовой, ультразвуковой. Кроме того, могут быть использованы и другие многосл< >иные материалы с односторонним или двусторонним термопластичным покрытием, хорошо свариваемым данным методом.

При проектировании сварной конструкции мягкой тары из полимерных пленочных материалов возможны два принципиальных решения

1) прочность сварн ого соединения не ниже прочности основных материалов:

2) прочность сварного соединения ниже прочности свариваемых элементов, поэтому несущую способность конструкции мягкой тары определяет сварное соединение.

Расчет сварных соединении на прочность выполняют с учетом только рабочих напряжений в швах. Напряжения, возникающие вследствие совместных деформаций основного материала и шва, а также остаточные напряжения не учитывают, хотя при разработке технологии изг отовления сварных конструкции мягкой тары влияние их следует иметь в виду.

11рочность сварных соединений полимерных пленок, полученных при использовании оптимальных методов и режимов сварки, определяется главным образом свойствами полимерного материала и характером распределения напряжений при работе соединения.

Исследования напряжении в наиболее часто применяемых при производстве мягкой тары нахлесточных иТ-образньи сварных соединения х показали следующее.

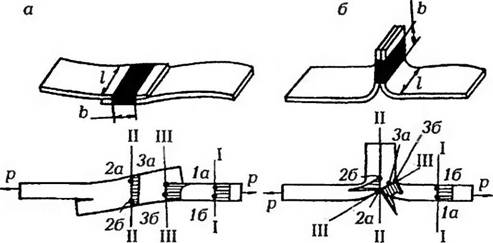

В яахлесточном соединении (рис. 4.59. а) в сечении I — I по основному материалу при растяжении возникают равномерно распределенные напряжения ор. В сечении II — II по сварочному шву напряжения сгш также распределены равномерно: аш2а = о].. , но напряжения в шве меньше, чем напряжения в основном материале: о… < сгр. В сечении III — Ш по околошовной зоне напряжения в точках За и 36 Различаются между собой по величине. Максимальное напряжение характерно для точки За в месте резкого изменения размера поперечного сечения при переходе от околошовной зоны к шву. Поэтому разрушение нахлесточных сварных соединений в основном происХоди г в околошовпой зоне и начинается уточки За, а их прочность всегда несколько уступает прочности основного материала

В Г-образных сварных соединениях (рис. 4.59,6) в сечении I — I по основному материалу также возникают равномерно распределенные растягивающие напряжения сгр. В сечении II —II по носкости сварки напряжения распределены неравномерно. Максимальное напряжение, значительно превышающее <т, наблюдается в точке 2а, расположенной в устье шва Это место является концент{ втором напряжения типа надреза. Напряжение в точке 26Равно ну. мо. Напря жения в точках За и 36 сечения III — III меньше, чем в точке 2а, но больше, чем в точках 1а и 16Сечения I — I. Поэтому разруше — н ие Т-образных сварных соединений происходит преимущественно по линии устья шва.

|

Рис. 4 59 11ахлесточное (а) и Т-образное (Л) соединения Полимерных пленочных материалов мягкой тары и характер распределения напряжений в сварных швах |

Значения ко эффициентов концентрации напряжении К^, в различных точках сварных соединений приведены в табл 4.5.

|

Таблица 45 Значения коэффициентов концентрации напряжений К в различных точках сьарьых соединении полимерных пленочных материалов

|

Величину Кк определяли как отношение напряжения в различных точках сварного шва к напряжению в основном материале:

^к = —• (4 37)

Gp

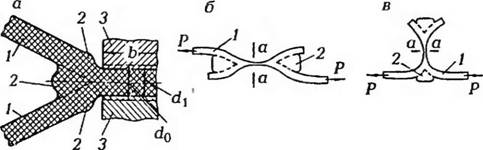

Значительное влияние на прочность сварного соединения оказывает утонение свариваемого материала в зоне шва (рис 4 60, а) Утонение материала в нахлесточных соединениях, работающих на сдвиг, значительно снижает прочность, поскольку нагрузку воспринимает сильно ослабленное сечение а-а (рис. 4.GO, Б. Кроме того, в месте перехода от утолщения 2 к тонком}* шву создается дополнительная конце] [трация напряжений, что также приводит к ослаблению сварного соединения. Утонение в Т-образных соединениях, работающих на раздир, повышает п рочность. так как нагрузку воспринимает утолщенная часть соединения 2 (рис 4 60, я)

Дя нахлесточных сварных соединений расчетную (эксплуатационную) нагрузку (у< илие) Pj определяют из соотношения [G 14]

|

Рис. 4.60 Схема утонения шва и образования нап ывов в ок ол« шовной зоне в процессе сварки (о) и влияния наплывов на испытания нахлесточных (о) и Т-образных (в) сварных соединений |

——— — [ i 1, (4 3В)

Где Ъ и I — ширина и длина шва соответственно; [т J — допустимое на! [ряжение сдвига (среза) f

I/- СА С

—— > (4.39)

Л *

Где т — нормальное разрушающее напряжение сдвига (среза) для

СД

Основного материала, Кс — относительная прочность сварного соединения; п — коэффициент запаса прочности.

Относительную прочность сварного соединения определяют как отношение разрушающего напряжения сварного шва т к разрушающему напряжению основного материала*

К = (4.40)

Экспериментально установлено [6,14], что при контактно-тепловой сварке нахлесточных соединении ПЭ6Д. НЭНД и ПП К > 0,9. Для некоторых видов сварки значения Кс приведены в габл.4.6.

|

ОкН |

Коэффициент запаса прочности п зависит от вида прикладываемой к упаковке нагрузки, изменении рабочей температуры, агрессивности внешней и внутренней среды, климатических и других условий эксплуатации. Значения коэффициента п для сварных соединений некоторых термопластов приведены в табл. 4.7 и 4 8

|

Таблица 4 6 Относительная прочность сварного соединения Кс в зависимости от способа сварки и температуры окружающей среды

|

|

Способ сварки |

Материал |

Относительная прочность |

|||

|

Кратковременная |

Длительная |

||||

|

20 °С |

60 "С |

20 °С |

60 *с |

||

|

Экструдируемой присадкои |

ПВХ |

— |

— |

— |

— |

|

ПЭНД |

0,7 |

— |

05 |

0.5 |

|

|

ПП |

— |

— |

— |

— |

|

Таблица 4.7 |

|

Коэффициенты запаса прочности л сварных соединений для конструкций из винипласта

|

Максима льная деформация сварных соединении еСв не должна

Превышать допустимую деформацию еДоп:

£

FcB ^ еАОП = —■ (4.41)

Л£

Где е — граничная деформация; nt—коэффициент запаса допустимой деформации.

Значения г. и L Дя некотс »рьгх термопластов приведены в табл 4.8.

Таблица 48

Коэффициент запаса прочноггги пе для сварных соединений из термопластов исходя из требований прочности и допустимой деформации

|

Условия эксплуатации |

ПВХ, л |

ПКХ, л К = °’8> |

ПЭВД л |

ПП, л К = 2.5) |

|

I |

2,5 |

0,7-1 |

1.3-1,5 |

1.5-1,7 |

|

Условия эксплуатации |

ПВХ. л |

IIBX, л К = |

ПЭВД, л |

ПП, л (егр = 2,5) |

|

II |

3,4 |

1 —1.1 |

1,5-1,8 |

1.8-2 |

|

III |

5 |

1,3 |

2-2,2 |

2.2-3 |

Условия эксплуатации в табл 4.8 классифицируются следующим образом:

I. Окружающая среда — воздух; статическая нагрузка при нормальной температуре и небольшом давлении, конструкция простой формы; в случае отказа конструкции опасность для окружающего персонала и оборудования от< утствует

II. Статическая нагрузка при переменной температуре и среднем давлении; конструкция простой формы; в случае отказа конструкции опасность отсутствует.

III. Изменяющаяся нагрузка при переменной температуре и высоком давлении; наличие сред, не оказывающих химического воздействия, конструкция сложной формы; в случае отказа конструкции имеется опасность для персонала, окружающих устройств.

Разрушающее напряжение сдвига нахлесточного соединения определяют по результатам испытаний на растяжение по формуле

Где Рр — разрушающее усилие.

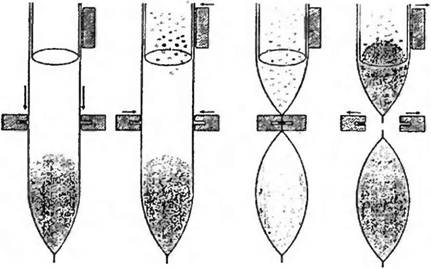

Процесс изготовления мягкой тары совмещен с процессом заполнения ее продукцией Поэтому на сварные шьы могут попадать частицы заполняемого продукта. Особенно часто это встречается при заполнении тары жидко и и порошкообразной продукцией На рис. 4.61 показаны стадии получения мягкой тары типа «пакет» с одним продольным и двумя поперечными швами и заполнение ее продукцией. Заполненная дозой продукта цилиндрическая пленочная заготовка с продольным и нижним сварными швами подается вниз на расчетное расстояние (рис. 4 61, а). После этого встречным движением сварочных электродов горизонтального шва приводятся в соприкосновение противоположные стороны цилиндрической пленочной заготовки (рис. 4.61, б). Из-за негерметичности дозирующего устройства в зону сварного шва могут попадать частицы заполняемого продукта.

|

|

Рис 4 61. Схема совмещенных процессов изготовления м Я1 кой тары и зал< >лнения ее продукцией

При сварке продольного шва происходит укупоривание заполненного нижнего пакета и оформление нижнего шва верхней заготовки пакета. Горячие участки полимерн< >и пленки, прилегающие к свариваемым швам, контактируют с продуктом (рис 4.61, в), поэтому швы и околошовная зона могут содержать вплавления продукта, являющиеся концентратором напряжении и снижающие прочность упаковки. После завершения сварки горизонтальный шов разрезается (рис. 4.61, г), упа кованная продукция отделяется, а верхняя цилиндрическая заготоька заполняется дозой продукта и процесс повторяется.

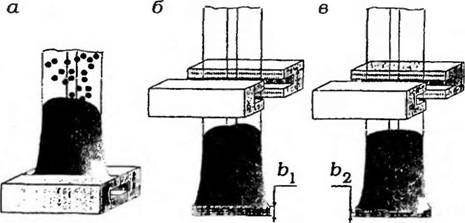

Существует и другой механизм снижения качества и уменьшения прочности сварного шва под влиянием упаковываемой продукции. После завершения процесса сварки нижний шов заготовки мягкой тары имеет расчетную ширину (рис. 4,62).

Под действием веса упакованной продукции горячий сварной шов деформируется и в некоторых местах может иметь меньшую ширину Ь2:Ь, >Ь2.

Оба механизма сшиж ени я каче< тва и уменьшения прочности сварных швов зависят от свойств материала мягкой тары и упаковываемого продукта. Интенсивность их взаимодеиствия можно оценить коэффициентом сниженич прочности сварного шва под действием упаковываемого продукта:

*уп=— , (4.43)

|

Рис. 4 62 Влияние упаковываемой продую щи на каче< :тво Свар] [ых соединений: а — сварка шва и одновременное заполнение продукцией; б — качественный сварной шов, в — влияние продукции па качество шва |

|

Таблица 4 9 Влияние упаковываемой продукции на прочность сварных швов мягкой тары из полиолефинов [53]

|

|

Упаковываемая продукция |

Материал мягкой тары |

|||||

|

Ламинат ОРА/НХА ZT |

EXACT |

LLDPE |

||||

|

Прочность, Мбар |

К Ун |

Прочное гь, Мбар |

К Уп |

I Точность, Мбар |

||

|

Апельсиновый сок |

610 |

0,66 |

— |

— |

— |

— |

|

Молоко |

590 |

0,64 |

120 |

0.96 |

0 |

0 |

|

Воздух |

— |

— |

120 |

0 96 |

143 |

0,92 |

|

Оливковое масло |

— |

— |

Ш |

0,90 |

147 |

0,94 |

|

Томатный сок |

— |

— |

125 |

1,00 |

152 |

0,97 |

С учетом коэффициента снижения прочности сварного шва Г. п под действием упаковываемого продукта уравнение (4.39) будет иметь вид

— (4,44)

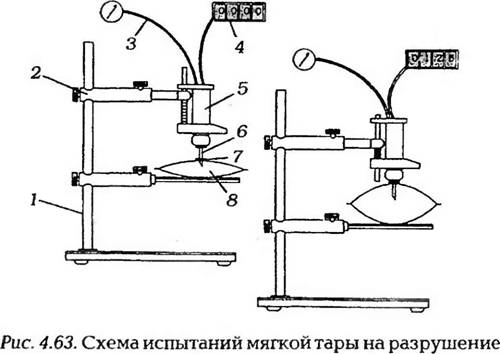

В тех случаях, когда прочность сварного шва соизмерима с прочностью основного материала, мягкую тару испытывают на разрушение избыточным давлением сжатого воздуха (рис. 4.63). Мя] кую тару 8 помещают на н еподвижн ую опору стенда 1, с помощью подвижного кронштейна 2 к ней подводят прибор для испытаний 5. Заострен-

|

|

Ным наконечником штуцера 6 протыкают стенку мя гкой тары и с помощью линии 3 подаю! сжатый воздух. Герметизацию между штуцером в и мягкой тарой осуществляют с помощью уплотнительных прокладок 7 Регистратор 4 фиксирует давление в мягкой таре.

Давление разрушения может служить критерием оценки качества сварных соединений, определять влияние процесса сварки на околошовную зону, а также оптимизировать технологические режимы изготовления мягкой тары (рис. 4.G4).

|

0 |

Производство тары из полимерных пленок и листов29 ноября, 2012