Производство рукавных пленок методом экструзии с раздувом

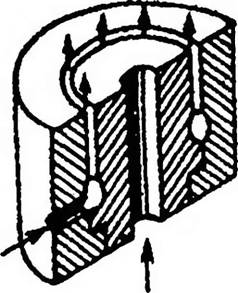

Рукавные пленки формуют способом раздува с помощью сжатого воздуха цилиндрической заготовки, полученной экструзией расплава полимера через формующую кольцевун) головку, прин ципиаль — ная схема которой приведена на рис. 3 2. Для обеспечения равномерности температуры, давления, толщины и других параметров цилиндрическои заготовки применяют разнообразные конструкции кольцевых головок со сложной системой каналов подачи расплавленного полимера.

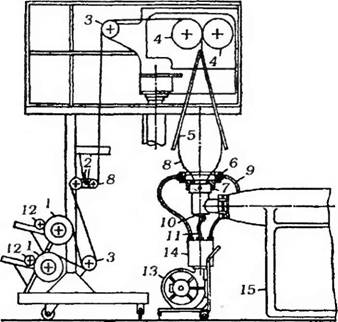

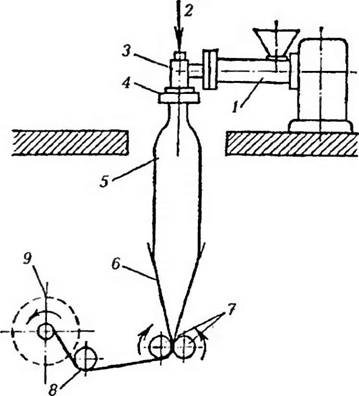

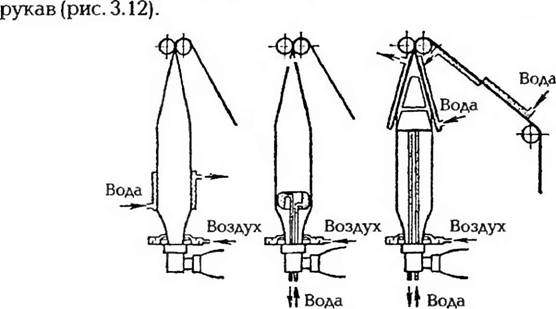

Производство пленок методом экструзии с раздувом рукава может быть осуществлено по грем схемам, различающимся направлением движения рукава от головки к приомно-намоточному устройству [47]: вер гикально вверх (рис. 3 3). горизонтально (рис. 3.4) и вер тикальновниз (рис. 3.5).

|

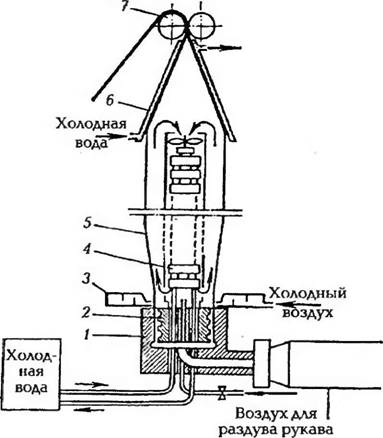

Рис. 3.2. Пример конструкции форму ющей кольцевой головки |

|

5 3 |

|

U |

|

Са |

|

Возду к |

Изготовление рукавных пленок является непрерывным технологическим процессом. Расплав полимера выдавливается экстру — дером 15 (рис. 3.3) через экструзионную головку 7 в виде цилиндрической рукавной заготовки 8. Вггутрь заготовки от воздуходувки 13 Через ресивер 14 и шланг 11 подается сжатый воздух под давлением р = 0,12 — 0,13 МПа, который раздувает заготовку до нужного размера. Рукав охлаждается воздухом, принудительно подаваемым через систему 9 с регулировочным вентилем 10 в специальные сопла в охлаждающем кольце в, и складывается с помощью направляющих щек 5. Тянущие валки 4 плотно зажимают заготовку и препятствуют утечке воздуха из внутренней полости рукава. В случае необходимости режущим приспособлением 2 производится обрезка кромок рукава и его разделение на два плос* их полотна пленки, которые разглаживаются направляющим валком 3 и наматываются на приемные катушки 12.

После охлаждающих валков поверхность пленки м< >жет подвергаться специальной обработке, цель которой состоит в повышении восприимчивости пленкой цветной печати, атзкже в отводе электростатических зарядов, накапливающихся при трении поверхностей пленки друг о дру] а и о детали оГорудования. Часто исп< )льзу ют разглаживающие валки и приспособления для разрезания рукава с помощью специаьных лезвий или дисковых ножей.

|

Рис. 3.3. Схема установки для получения рукавных пленок раздувом с движением рукава вертикально вверх |

Схема получения рукавной пленки с движением рукава J оризон — тально приведена на рис. 3 4 [8, 58] Расплав, образующийся в экст — рудере (червячном прессе) /. выдавливается через экструзионную головку с кольцевым формующим каналом. Полученная таким обра ■ зом тонкостенная труба 2 с помощью сж агого воздуха 3 подвергается пневматическому-растяжению. Внутри рукава 5устанавливается избыточное давление. Воздух в рукаве запирается с помощью сжимающих валков 7.

Чтобы пленочная заготовка сохраняла цилиндрическую форму и имела равномерную толшину тонкостенную) трубу н< >двергают быстрому и равномерному охлаждению с помощью холодного воздуха, подаваемого в кольцо 4. В дальнейшем рукав охлаждают воздухом на пути от кольца 4 до валков 7 С помощью двух щек 0 осу щесгвляют

Складывание рукава, который после палков /через натяжной ролик 8 попадает на намоточное устройство Э.

При недостаточном охлаждении пленки она может слипаться и даже свариваться. Скорость отвода пленки определяется частотой вращения валков 7.

Пленку заданной толщины и ширины получают, варьируя продольную вытяжку за счет частоты вращения сжимающих валков и степень раздува рукава за счет изменения давления внутреннего воздуха. [ 1ри слишком больших значениях продольной вытяжки пленка может приобретать резко выраженную анизотропию свойств. Степень раздува регламентируется прежде всего деформируемостью расплава и допустимыми значениями разнотолщинности пленки. 11уть, на котором осуществляется вытягивание рукава, зависит от скорости затвердевания (скорости кристаллизации) пластмассы, поэтому при переработке разных пластмасс требуется различная длина зоны вытяжки и охлаждения рукава. Так, ПЭВП, ПА и ПС затвердевают сравнительно быстро, и длина указанной зоны может быть сравнительно невелика.

При горизонтальной схеме про] Jecca варьировать рабочую длину рукава (путь Bj .гтяжки) прои Этот пзть задают в зависимости от требуемой толщины пленки и скорости, с которой изменяется толщина материала при вытяжке и раздуве рукава. Важно также учитывать температу] >у, при которой рукав проявляет склонность к слипанию. Так. ПЭНП проявляет эту склонность вплоть до температуры 40 °С

Необходимо принихмать меры, исключающие колебания раздутого рукава до тех пор, пока не произойдет отверждения полимера. В противном случае из-за изгибов рукава на пленке будут возникать складки, а ее поверхность приобретет волнист ость. Поэтому сквозняки и даже вход и выход людей из помещения, в котором протекает процесс., недопустимы Для предотвращения указанных воздействий рукав обычно «капсулируют», заключая в специал ьнук > ш; 1хту с прозрачными стенками.

При горизонтальное схеме процесса охлаждение верхней и нижней сторон рукава происходит с разной скоростью. Горизонталь! гую схему экструзии с прямоточной головкой обычно исполг>зуют при изготовлении пленок из непллстифииированного ПВХ. который имеет низкую термостабильность и большую чу вствительность к перегреву. В угловых головках, применяемых при дру т их схемах экструзии («вверх» и «вниз»), опасность перегрева и термодеструкции полимера больше из-за искривления i iyra расплава в подводящей части головок.

Схема получения рукавной пленки с движением рукава вертикально гниз приведена на рис. 3.5. Расплав из экструдера 1 выдавливается через угловую кольцевую головку 3 вертикально вниз и ох — лажд. 1ется снаружи воздухом, пода ваемым в кольцевое устройство 4. За счет избыточного давления воздуха 2 поступающего внутр ь рукава, происхс здит его раздув. Часто на цилиндрическом участке рукава 5размещаютустройства внешнего интен сивного охлажд< ;ния пленки водой. Так обы чно производят пленки из ПП С помощью направляющих щек в пленка поступает на приемные валки 7 сложенная пополам и далее направляется на намоточное устройство 9.

|

Рис. 3.5. Схема установки для получения пленки методом экструзии с раздувом рукава (приемка вниз) |

Н аходящийся на выходе из кольцевое головки в расп давленном состоянии полимер воспринимает растягивающую нагрузку от веса всего рукава вплоть до валков 7, а также от усилия натяжения, создаваемого самими валками. Это вносит oi раничен ие в. диаметр рукава, длину его цилиндрического участка и в толщину получаемых пленок Обычно этим способом изготавливают тонкие пленки небольшой ширины.

Все названные варианты отвода рукава имеют свои преимущества и недостатки:

1. Отвод рукава вверх экономиг производствен ые площади рукав равномерно охлаждается по всему периметру и высоте, пленки могут получаться большой толщины, так как рукав принимается (удерживается) тянущими валками Поворот потока расплава на 90° в головке несколько удорожает стоимость изготовления оснастк и.

2. Отвод рукава ь горизонтальном положении значительно удешевляет стоимость формующей головки, потоки расплава более равномерно выходят из формую1 цей части по всему периметру. Поскольку тепловые потоки движутся снизу вверх, при остывании экструда — та, его деформировании верхняя часть будет иметь более высокую температуру, что и приведет к большей выт яжке и раздуву этой части пленки. Рукав будет иметь большую разнотолщинность.

11ри получении толстых пленок рукав прогибается под действием силы тяжести, что приводит либо к его обрыву, либо к большой раз- нотолп щнности.

3. При отводе рукава вниз можно использовать ту же у гловую головку, тгго и при схеме отвода вверх Г 1ри получении толст ых пленок наблюдается значительная самопроизвольная вытяжка экструдата или даже обрыв под действием силы тяжести пленочного рукава. Поэтому данный способ применим к получению тонких пленок. При приеме рукава в воду резко уменьшается время его ох лаждения, процесс интенсифицируется. Кроме того, при резком охаждении расплава происходит большая аморфизация криста ллизующихся полимеров. Применение охлаждающей циркуляционной воды и соответствующего оборудования удорожает установку.

Большое значение имеет устройство, с помощью которого обеспечивается равномерное охлаждение экструдируемого рукава. На рис. 3.6 (а—д) изображены основные коне груктивн ые схемы охлаждающих колец, различающиеся по направлению подачи холодного воздуха в кольца и его выхода на пленочный рукав [4G]. Как видно из рисунка, возможна радиальная (I), аксиальная (И) и тангенциальная (III) подача воздуха в кольца. Воздух из охла ждающего кольца может направляться перпендикулярно поверхности расплавленной пленки (рисунки слева) под определенным углом (рисунки справа).

11а рис. 3.6, е показано, что возможно различное расположение охлаждающего кольца относительно фо{ >мующей части экструзион — ной головки: непосредственно у торца головки (слева от оси рисунка) и на некотором расстоянии от него (справа от оси рисунка). Чем ближе кольцо к головке, тем меньше окружающего воздуха подсасывается струей холодного воздуха, выходящей из охлаждающего коль-

Ца. Кольцо часто устанавливают на расстоянии около 50 мм от торца экструзионной головки. Охлаждающий воздух должен поступать равномерно, иначе он вызовет искривление рукава и его неравномерное охлаждение

Расположение щели кольца, из которой поступает охлаждающий воздух, г[ри прочих PaBHi.DC условиях определяет форму раздуваемого рукава [8Г 47] На рис. 3.7 показаны профили рукава при различном расположении щели о хлаждающего кольца Внешний диаметр рукава, изображенного слева, гораздо раньше достигает постояпн о — го значения по сравнению с диаметром рукава на правом рисунке, посколькув первом случае охлаждение идет более интенсивно. Гибкость рукава свидетельствует о неправильном режиме процесса охлаждения. При определен ной температуре расплав отверждается, с это1 о момента диаметр рукава по его длине не изменяется.

Рапица затвердевания полимера определяется началом постоянства диаметра рукава. Эту линию называют линией затвердевания (или кристализации). Для получения прозрачной пленки с хорошими физико-механическими свойствами линия затвердевания рукава д< >лжна располагаться как можно ближе к экструзионной го-

CZy, , B^Z□

Puc 3 7. Влияние интенсивности охлаждения на форму рукава

Ловке, так как при увеличении расстояния от головки до линии затвердевания пленки скорость охлаждения иолимера снижается, что сопровождается ростом кристаллических образований.

До тех пор, пока полимер остаетс я в расплавленном состоянии, отклонения от правильной формы рукава уменьшаются за счет сил поверхностного натяжения При уменьшении расст< >яиия от головки до линии затвердевания количество дефектов поверхности пленки уменьшается. Такая характеристика, как мутность пленк и, является результирующей для всех перечисленных выше факторов. Отношение величины постоянного диаметра раздутого рукава к диаметру заготовки кольцевого сечения на выходе из формув нцей части головки называют степенью раздува

И зменяя скорость вытяжки, температуру и интенсивность охлаждения рукава, форму рукава, а следовательно, и свойства пленки, можно получить рукав еле дув >щих форм (рис. 3.8).

|

/ |

|

Н |

|

|

|

Н |

|

И |

|

Н |

|

И |

|

Ш1 |

Kt

|

В |

А

Рис. 3 8. Некоторые типичные формы рукавов пленки

Форма а соответствует высоком у расположению линии криста ли — зации Н, что происходит при недостаточном охлаждении деформируемого рукава. Пленка вначале растягивается в длину, а затем в ширину. Это сопровождается частичной переориентацией макромолекул.

Форма б соответствует н< >рмалънои велич ине Нпри хорошей интенсивности охлаждения Продольная и поперечная ориентации при вытяжке и раздуве осуществляются почти одновременно. Пленка получается равнопрочной и равнотолщиннои.

Форма в соответствует резкому интенсивному охло ждению рукава, линия Ямала. Пленка имеет преимущественно поперечную ориентацию, а для некоторых видов полимеров происходит уменьшение степени кристалличности.

Форма г соответствует неравномерному обдуву пленки охлаждающим воздухом по периметру. Пленка ра знотомцинна, рукав несим — метри чен.

Для большинства пленок, отвечающих общим требованиям к свойствам, в зависимости от их толщины значение Нколеблется в пределах 0,3 — 2 м. Чем толще пленка (и соответственно экструзионная заготовка), тем больше Н, и наоборот.

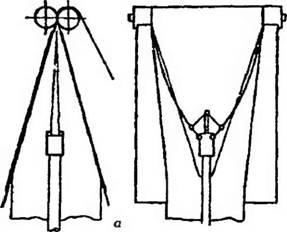

Раздутый рукав перед попаданием в валки с помощью направляющих щек постепенно складывается в плоскую двухслойную пленку. Щеки могут быть выполнены в виде сплошных листов, сеток или системы направляющих роликов. Конструкции щек должны обеспечивать доступ охлаждающего воздуха к пленке, так как в верхней части рукава (при схеме экструзии «снизу вверх») сосредоточивается теплый воздух Кроме того, тррние пленки о направлю юшиешек и должно быть минимальным Большое значение имеет угол схождения щек и стенок рукава перед валками а. В зависимости от величины yi ла а будет изменяться разность размеров 11 и 12 (рис. 3.9) Большое значение А1= (^— Ц/Z, приводит к образованию складок на пленке

На рис. 3.9 показано, как величина а влияет нэ относительную деформацию края и середины сложенного рукава и, следова гельно, на образование складок Особенно нежелательны складки, возникающие посредине рукава, гюскольк у они не могут быть удалены при обрезании кромок пленки. По этому рекомендуется обеспечивать по возможности минимальное значение угла а. Однако уменьшение а неизбежно вызывает увеличение длины направляющих щек так как диаметр рукава определен размерами кольцевой щели экструзион — ной головки и степенью раздува рукава

|

|

На пленке: а — вследствие относительной разности &1 длин боковых линий клиновидного рукава между направляющими; б—из — за тре ния i >укава о направляющие

С увеличением длины щек возрастает поверхность соприкосновения их с рукавом, а следовательно, увеличивается сила трения полимера о направляющие элементы, в результате чего посредине пле — ноч ного рукава образуются складки. В связи с этим полезно использовать распорную вилку (рис. 3.10), упругие концы которой разглаживают складки рукава перед входом в валки. Чтобы сложенный рукав входил в прижимные тянушие валки по возможности более плоским, направляющие щеки следует располагать как можно ближе к валкам. Б противном случае перед входом в валки на рукаве может образовываться пузырь, способствующий возникновению складок на пленке.

Д я снижения необратимой реформации рукава после выхода из головки иногда прибегают к дополнительному охлаждению с помощью помещенного внутрь рукава теплообменника, свободно монтируемого на дорне (рис 3.11) [7].

|

Рис. 3.10 Схема установки расп< >рной вил ки в рабочем (о) и в сложенном б) состоянии |

|

|

Рис 3 11 Схема дополнительного охлаждения рукава из] гутри при помощи теп лооОменника и направляющих щек. 1 — головка; 2 — дорн; 3 — обдувочное кольцо, 4 — теплообменник; 5 — рукав; 6 — полые щеки 7— сжимающие валки

|

|

Рис 3 72 Различные сочетания воздушного и водяного охлаждения рукавных пленок

Вследствие неизбежной (хотя и незначительной) неравномерности распределения температур в экструзионной головке, а также неравномерности охлаждения рукава наблюдаются определенные колебания т< км цины пленки Эти откл< >нения по толщине обычно возникают в одном и т ом же месте и сумм ируются п< > слоям i гленки при намотке на бобину. Накладываясь друг на другаг местные утолщения пленки образуют на рулоне валик. Чтобы избежать таких местных утолщении и уплотнени в рулоне, прибегают к вращению экстру — дера, экструзионной головки или системы приемных в<лков относительно оси рукава.

В первом случае используют вертикальным экструдер установленный на вращающейся платформе Такой экструдер («ротатру — дер») и охлаждающее кольцо поворачивают попеременно вправо и влево на 360° с частотой около 1 мин-1. При горизонтальной схеме расположения экструдера раздутый рукав и охлаждающее кольцо оставляют неподвижными, а прижимные (тянущие) валки и намоточное устройство периодически поворачивают относительно оси рукава.

Намотку пленки осуществляют при постоянном усилии так, чтобы она испытывала по возможности низкое натяжение.

В процессе производства рукавной пленки методом экструзии с раздувом изменение технологических параметров моментально сказывается на ее качестве [20,26,27,40] Установлено, что температура головки должна быть несколько выше максимальной температуры материального цилиндра экструдера. Для ПЭН П рекомендуетсят< ;м — пература головки в интервале 170-200 °С, для ПЭВП— 190-220 СС, а для ПП — 210 — 230 °С. Интенсификация процесса, например, за счет повышения частоты вращения червяка иногда вынуждает повышать температуру экструзии. Однако следует иметь в виду, что при этом интенсифицируются окислительные процессы, приводящие к снижению качества пленок. При хорошем качестве сырья (отсутствие «ороговевших» частиц, или геликов) гелеобразование в пленке может быть уменьшено за счет применения эффективных стабилизаторов, правильного выбора конструкции червяка, точного контроля температуры, проведения процесса в среде инертного газа и други х мероприят ий

При повышенной влажности сырья в расплаве содержатся пузырьки газа, лопающиеся при выходе из головки. В этом случае необходима предварительная подсушка гранул.

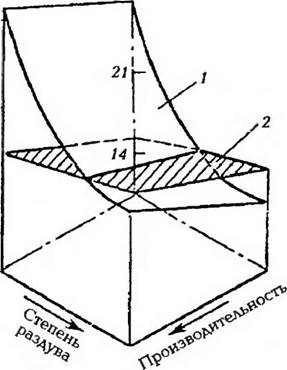

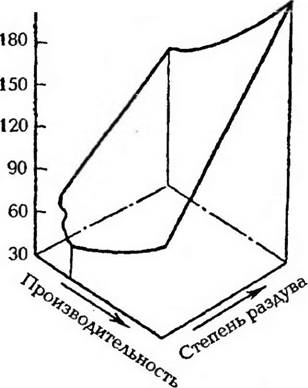

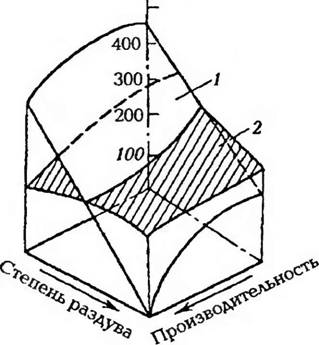

Большое влияние на физико-механические свойства пленки во всех направлениях оказывает степень раздува. На рис. 3.13 — 3.15 приведены зависимости таких характ еристик механических свойств, как ударная прочность, прочность на раздир и разрушающее напряжение при растяжении от степени ра здува и производительности экструдера Из приведенных данных следует, что при прочих равных условиях увеличение производительности сопровождается повышением ударной прочности и разрушающего напряжения при растяжении при стандартных испытаниях, а прочность на раздир, наоборот, снижается [8,45,56J.

Б зависимости от соотношения скоростей вытяжки рукава в про — дольном и поперечном направлениях изменяются характеристики прочности пленки. Форма рукава также оказывается весьма чувствительной к влиянию указанного фактора.

Разрушай >щее напряжение при растяжении, Отн ел

|

Рис. 3.13. Зависимость разрушающего напряжения при растяжении пленки от произв» )дительности и степени разд>ва рукава в продольном (/) и в поперечном (2) направлениях |

Ударная прочность, отн. сд.

|

Рис. 3.14. Зависимость ударной прочности пленки от производительности и степени раздува рукава (на примере пленки толщиной 37 мкм ) |

Прочность на раздир, отн. ед

500;

|

Рис. 3.15 Зависимость прочности на раздир пленки от производительности и степени раздува рукава в продольном (1) И в поперечном (2) направлениях |

Экструзионные пленки производят не только методом раздува рукава. В настоящее время для изготовления полимерных пленочных материалов широко используются три основных экогрузионных способа экструзия с последующим раздувом; полив экструдирован — ной заготовки на холодный барабан (или экструзия плоской пленки с охлаждением на валках); полив экструдировапной заготовки в водя ную ванну.

Экструзионно раздувный способ завоевал наибольшее распространение благодаря следующим преимуществом:

1) возможность получения пленок, имеющих «сбалансированные» показатели механических свойств в прод< >льном и в поперечном направлениях;

2} незначительная склонность рукавных пленок к расщеплению на продольные полосы при ударных нагрузках по сравнению с таковой у плоских экструзионных j [ленок;

3) возможность получения пленок с достаточной ориентацией в обоих направлениях, что позволяет использовать их в качестве термоусадочного упаковочного материала;

4) возможность получения из одного и того же полимера пленки с более высокой плотностью и прочностью, чем при экструзии через плоскощелевую головку;

5) удобство использования рукавной пленки для изготовления мешков, иск мочение при эт ом вертикаьных швов и снижение опасности разрыва в местах сварки,

G) низкие отходы производства по < равнению с отходами при производстве плоской пленки благодаря исключению операции обрезания кромок;

7) возможность с помощью головок сравнительно малых размеров получать широкую пленку; например, при головке с диаметром формующей щели 250 мм можно изготавливать рукав шириной до 1600 мм разработаны агрегаты обеспечивающие получение так называемых ш ирокоформатньгх пленок шщ >ин< >и 12 — 24 и даже 30 м,

8) простота изменения ширины плеики путем регулиро вания скорости отбора пленки и подачи воздуха в рукав, тогда как при экструзии плоских пленок для этого требуется изменять ширину самой головки

Благодаря указанным преимуществам получение рукавных пленок из ПЭНП в настоящее время доминирует в производств*3 пленок. Из всех изделий из полиолефинов наибольшее хозяйственное и промышленное значение имеет пленка, полу чаемая экструзионным ме-

Тодом, при пом< >щи которого перерабатывается около 75% всего выпускаемого полиэтилена. Экструзией с раздувом из ПЭ производят пленки толщиной от 20 до 350 мкм при ширине до 20 — 30 м.

Производство тары из полимерных пленок и листов29 ноября, 2012