Производство полимерных пленочных материалов методами полива, каландрования, строгания

Метод полива раствора полимера или форполимера на металлическую поверхность применяется для получения пленок из легкорастворимых полимеров или форполимеров, которые нестойки в расплавленном состоянии или разлагаются при нагревании ниже температуры плавления, например ПВС, ПК, полиимиды (1,8, 44]

Метод полива состоит из нескольких стадии, приготовление раствора полимера, пилив раствора полимера на гладкую полированную поверхность; отделение растворителя от пол им ера.

Стадия приготовления раствора полимера включает операции растворения, фильтрования и деаэрации. Растворение осуществляют в емкостях с различными устройствами. для перемешивания и подогрева Как правило, в смесители вместе с полимером и растворителем загружают пластификатор, стабилизатор, краситель и другие необходимые добавки. Концентрация растворов колеблется в пределах 10 — 35% Для получения прозрачных пленок обычно используют смеси из нескол!,ких растворителей.

Очистку раствор >в от разнообразш. ix примесей проводят фильт — рованием в фильтрах различных конструкций с использованием сложных фильтрующих систем. Качество фильтрации во многом определяет качество получаемых пленок. Отделение раствора от воз — дун шы к вклк >чений осуществляют в деаэраторах, различи ых по к< >н- струкции и принципу действия.

Формование пленки происходит на стадии полива В зависимости от вида полированной поверхности подлож ки различают методы полива на барабан, на бесконечную ленту, в осадительную ванну (мокрое формование).

Система нанесения раствора на движущуюся подложку должна обеспечивать формование равномерного по ширине и длине слоя пленки Наиболее часто эти функции выполняет фильера с щелевы м прямоугольным отверстием внизу, размеры которого могут регулироваться перемещением подвижной стенки 4 (рис. 3.45). Раствор, выт< !каю] ций из фильеры самотеком, равномерно распределяется по поверхности движущейся подложки ножом с отшлифованной и полированной нижнеи кромкой {15,66].

Толщина и равномерность слоя пленки зависят от зазора между подвижной 4 и неподвижной 5 стенками, расстояния между ножом 6 и подложкой Я уровня раствора в емкости фильеры и скорости движения подложки. Для производства тонких пленок фильера снабжается калибрующим вращающимся валком 7. При нанесении высоковязких растворов форполимеров, например раствора полиамидокис — лоты в производстве полиимидных пленок, стенки фильеры могут иметь систему подогрева.

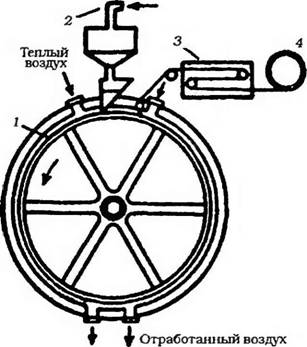

Формование пленок методом полива на барабан осуществляют следующим образом Г 1риготовленный раствор полимера из питателя 2 подается в фильеру, откуда равномерным слоем наносится на

Рис. 3.45 Фильера с в&ком для отливки пленок из рагтвора: 1 — задняя планка (стекло). 2 — пружина, прижимающая стекло;

3—кронштейн с винтом дл я pei улирования щели;

4 — подвижная стенка, 5 — неподвижная стенка, б — передняя планка (нож) ; 7—вращающийся валок, 8 — пленка, 9 — подожка

Вращающиис. я нагретый отливочныи (сушильный) барабан (рис. 3 46), Металлическии барабан 1 диаметром 1,2 — 2.6 м и шириной 1,5 — 5,4 м имеет гладкую полированную поверхность (не ниже 9-го класса чистоты), обогревается тепл ь:м воздухом, горячей водой или паром. Для облегчения съема сформованной и подсушенной пленки на поверхность барабана наносят тонкое твердое ангиадгезив — ное покрытие, например раствор отверждающихся кремнийорга — нических соединений.

Высушенная на барабане пленка приобретает самонесущую способность, становится формоустоичивои. При помощи съемного валка пленка отделяется от барабана и подается в сушильную камеру 3 для окончательной досушки, откуда проходит через резальное устройство для обрезки кромок и поступает на намоточный барабан 4 Испарившаяся парогазовая смесь растворителей из барабана и сушильной камеры конденсируется в конденсаторе и направляется в специальный сборник (13]

Формование пленок методом полива на бесконечную ленту нан — большее применение нашло в производстве ТАЦ-пленок, техноло-

|

Рис. 3.46 Схема произведет ва пленок методом полива на барабан |

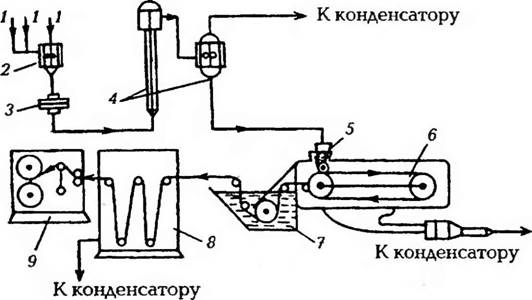

Гическая схема к оторого приведена на рис. 3.47 11рнготовленный в смесительном аппарате 2 раствор частично омыленного ТА. Ц в смеси растворителей — метилен хлорида с метиловым или этиловым спиртом в соотношении 9:1, а также с пластификаторами (смесь фталатов с фосфатами 1—2,5%), стабилизаторами, красителями и прочими добавками, вводимыми при помощи дозаторов /, отфильтрованный на многоступенчатых (2 — 4 ступени) фильтр- прессах 3, очищенныи от воздушных включений р деаэраторе нагревания 4, подается в емкость фильеры 5, из которой ровным слоем наносится на поверхность движущейся непрерывной ленты отливочной машины 6.

Отливочная машина состоит из двух барабанов, на которые натянута бесконечная полированная лента шири ной 0,7 — 1,4 м и длиной 28 — 86 м Оба барабана заключены в герметичный кожух, который образует вдоль бесконечной ленты сушильные каналы. В отливочной машине пленка высушивается до остаточного содержания растворителя 15 — 20%, затем с помощью съемного валка отделяется от подложки и через гидравлическии затвор 7 подается в камеру досушки 8, где сушится нагретым воздухом при температуре от 100 ГС в первой зоне до 125 С в последней зоне сушки. После этого пленка режется по ширине и наматывается в рулоны в приемном устройстве У

|

Рис. 3.47 Схема производства ТАЦ-пленки методе >м полива На бесконечную ленту |

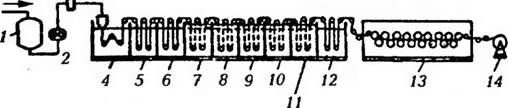

Методом полива в осадителыгую ванну (мокрое формование) получают преимуш ественно целлофан. Вискозу из хранилища-танка 1 (рис. 3.48) насосом 2 через фильтр 3 равномерно подают в фил ьеру, нижняя часть которой на 20 — 25 мм побужена в осадителыгую ванну 4, где происходит формование пленки вследствие охлаждения ксантогената целлюлоз ы и его ом ыления. Наибольшее ра< :простра — нение получил однован]гый способ осаждения, когда оба процесса проводят одновременно. Осадител] »ная ванна в этом случае содержит 1G% серн<>й кислоты, 14 — 16% сульфата натрия и 68 — 70% воды.

Длина щели фильеры должна быть больше заданной ширины готовой пленки, поскольку при формовании и последующей обработке пленка усаживается на 40 — 45% Формование оболочек для колбас-

3

Вискоза

|

|

Рис13 48. Схема производства целлофана методом полива

В осадительную ванну (мокрое формование): 1 — танк; 2 — насос; 3 — фильтр, 4—12 — ванны 4 — осадите ьная, 5—регенерационная; 6,8, 11 — для водной промывки; 7—для обезвоживания; 9 — для отбеливания; 10—для обессоливания; 12—для умягчения; 13 — сушилка. Ш — намоточный барабан

Ных изделии осуществляют в фильерах с кольцевой щелью, при этом состав осадительной вапиьт подается дополнительно через фильеру внутрь получаемых рукавных пленок.

Из осадительнои ванны пленка подается в регенерационнук > ванну 5с 7 — 10%-ным водным раствором серной кислоты, где превращается в полностью регенерир >ванную целлюлознук>пленку Затем пленка проходит через п< >следовательно расположенные емкости 6—12, в которых циркулируют различные растворы, и подвергается промывке, десульфурации, пластификации. Иногда перед пластификацией пленку отбеливают и красят. Пластификатором обычно служит глицерин В суши. же 13 пленку сушат на полых цилиндрах (сушильных бараоанах). обогреваем! .ix изнутри горячей вод< )й Снаруж и пленка дополнительно обдувается горячим воздухом.

К достоинствам пленок, полученных методом полива раствора полимера относятся равномерная толщина, повышенная прозрачность, отсутствие нерастворимых примесей, практически полная изотропность свойств

Недостатками метода являв >тся низкая производительное ть. трудоемкость изготовления толстых пленок, пожароопасность применяем ых органических растворителей, сложность их регенерации, что существенно повышает расходы на оборудование и себестоимость выпускаемой пленки

Метод полива дисперсии полимера на полированную поверхносп, По своей су ги и аппаратурному оформлению мало отли чается от метода полива раствора полимера. Главным и принципиальным отлич ием яьляется применение кол^юидных систем (например, латексов), в которых дисперсионной средой служ ит вода, а дисперсной фазой — частицы полимера. Это обусловливает достоинства способа

А) от падает необходимость применения дорогостоящих, токсичны х и огнеопасных растворителей;

Б) возникает возможность непосредственного использования эмульсий и суспензии, полученных в результате эмульсионной и суспензионной полимеризации без промежуточной операции выделения полимера

Основным недостатком метода является сложность слипания полимерных частиц в процессе высыхания дисперсии что затрудняет получение структурно-однородных монолитных пленок

Метод полива дисперсии полимера используют главным образом при получении пленок для санитарно-гигиенической упаковки изделии. а также для покрытий полимерных пленок, бумаги и тка ней

Lt>6

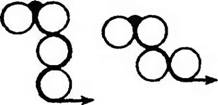

Каландровый метод получения пленок основан на принципе непрерывного формирования пленок из расплава полимерного материала при последовательном его пропускании через несколько зазоров (обычно два или три) между параллельно расположенными и вращающимися навстречу друг другу полыми цилиндрами-валка — ми, я вляющимися главной рабочей частью каландров

Наиболее распространенные схемы расположения валков в каландрах для производства пленок приведены на рис. 3.49: трех валковые вертикально в линию и четырехвалковые L-. Z — и 5-образн ые.

|

|

|

|

Рис 3.49. Схемы расположения палков в каландрах для производства полимерных пленок а — трехвалковый; О’ — L образный; в — Z образный; г — S-образный

|

|

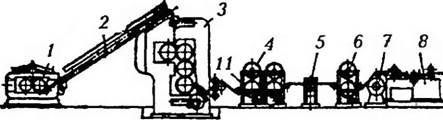

Полимерные пленки каландровым методом изготавливают следующим образом. Предварительно тшательно перемешанная смесь мелко диспергированных компонентов (полимер, пластификатор, стабилизатор, краситель) подается на вальцы 1 (рис. 3.50), где подвергается пластификации. Пластификация обеспечивает равн< мерный раз< >грев смеси до температуры переработки, растворение жидких и низко молекулярных компонентов смеси диспергирование ча — < тиц порошкообразных компонентов, гомогенное (равномерное) распределение всех компонентов. Многие смесители-пластификаторы работают по принципу экструзионных машин, которые для усиления диспергирующей способности снабжены различными дополнительными устройствами.

9 10

Aafe

Рис 3.50. Схема полу чения пленок к« 1ланд1 ювым методом

Пластифицированныи полимер транспортером 2 непрерывно подается на каландры 3, где равномерно распределяется по длине первого межвалкового зазора, откуда подхватывается последующими валками и проходит через второй и третии межвалковые зазоры:. Толщину пленки корректируют регулировкой последнего межвалкового заз< >ра автоматически по сигналу бесконтактного измерительного устройства 5, вьи голняющего непреры вный контроль толщины

Отформованное в каландре пленочное полотно 11 поступает на охлаждающие барабаны 4, где производится охлаждение и термическая стабилизация. Окон чат ольное охлаждение < юущест вляется на барабанах 6, откуда пленка через счетчик метража 7 и ширителыюе устройство в тянущим устройством 0 подается на приемно-намоточ — ный барабан 10.

Пленка, полученная каландровым методом, обладает продольно* ориентацией, которая обеспечивается за счет превышения линейной скорости отбора охлажденной на барабане 4 пленки над окружной скоростью последнего валка каландра на 30— 100%. Поэтому прочно :ть при растяжении в продольном направлении пленок на 10 — 20% выше прочности в поперечном направлении. В области отбора от каландра с помощью дополнительных вытяжных устройств удается растянуть пленку до 500% от ее первоначальной длины.

Каландровый метод получения пленок более дорогой, чем методы полива раствора и экструзия расплава полимеров.

Каландровым методом получают главным образом пленки и листы из ПВХ: так перерабатывается почти половина производимого во всем мире ПВХ, что объясняется наименьшей вероятностью тепловой деструкции полимера при каландровании

Строганием заготовок производят пленки главным образом из ФП и ц< ллулоида Из этих полимеров первоначально прессуют цилиндрические заготовки. На специальных установках их вращают вокруг своей оси и срезаю г пр< >филъным ножом пленочное полотно. По лученные толстые пленки раскатывают в тонкие на особых прокатных стайках.

Способы получения основных нленок, применяемых в упаковке, приведены в табл. 3.4.

Таблица 3.4

Способы производства полимерных пленок (ПВ — промышленный выпуск, В — возможн; ли способ получения. Н — неприменимый для данного полимера способ)

|

Условное обозначение пленки |

Экструзия |

Полив на подложку |

Ка лан — дрова — ние |

Строгание |

|||

|

Рукавные |

Плоские |

Раствора |

Дисперсии |

Мокрое формование |

|||

|

Ц |

Н |

Н |

Н |

Н |

ПВ |

Н |

Н |

|

ДАЦ, ТАЦ, АБЦ, ЭЦ |

ПВ |

В |

ПВ |

Н |

В |

В |

Н |

|

ГХ |

Н |

Н |

ПВ |

В |

Н |

В |

Н |

|

ПЭ |

ПВ |

Ив |

Н |

Н |

Н |

Н |

И |

|

11П |

ПВ |

ПВ |

Н |

Н |

Н |

Н |

Н |

|

ПВХ Мягкий |

ПВ |

ПВ |

ПВ |

В |

Н |

ПВ |

Ы |

|

ПВХ жесткий |

В |

В |

1ТВ |

В |

Н |

Н |

Н |

|

ПВДХ |

ПВ |

ПВ |

Н |

Н |

Н |

Н |

Н |

|

ПНС |

В |

В |

ПВ |

И |

Н |

К |

Н |

|

ПЭТФ |

В |

Г IB |

Н |

Н |

Н |

Н |

Н |

|

ПК |

ПВ |

ПВ |

ПВ |

Н |

Н |

Н |

Н |

|

ПС |

В |

ПВ |

В |

Н |

Н |

В |

Н |

|

ПА |

В |

ПВ |

Н |

Н |

Н |

Н |

Н |

|

ЛПА |

В |

В |

ПВ |

Н |

Н |

Н |

Н |

|

ПФО |

В |

В |

ПВ |

Н |

Н |

В |

Н |

|

ПСУ |

Н |

Н |

ПВ |

Н |

Н |

Н |

Н |

|

ПВФ |

В |

ПВ |

В |

Н |

Н |

Н |

Н |

|

ФП |

Н |

Н |

Н |

В |

Н |

Н |

ПВ |

|

ПМ |

Н |

Н |

ПВ |

Н |

Н |

Н |

Н |

Производство тары из полимерных пленок и листов29 ноября, 2012