Производство листов

Технология из) отовления плоских пленок и листов из термопластов заключается в непрерывной экструзии расплава полимера через широкую плоскую щель формующей головки с последующим охлаждением плоского полотна либо на поверхности вращающихся ваов, либо в охлаждающей ванне. Между пленками и. листами четкой границы нет.

I 1ринято< читать что заготовка! олщиной менее 0,5 мм — пленка, выше 0.5— 1 мм — лист Различия пр< >цессов получения пленок и листов начинаются к моменту охлажд» >н ия экстрз’зиош юи за] отовки [64,68,69].

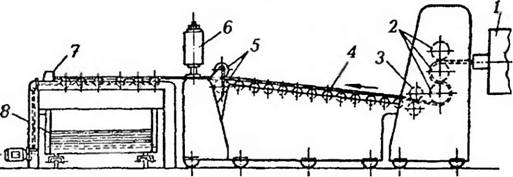

Листы разной т< )лщины производят из ударопрочного полистирола, непластифицирова иного полнвинилхлорида, полиэтилена, полипропилена и других термопластов. Наиболее совершенный метод изготовления листов — экструзионный (рис. 3.61).

|

Рис. 3.61 Лг регат дя непрерывного получения листов |

Расплав полимера формуется с помощью щелевой экструзионной головки / в плоскую заготовку направляемую далее в валковое приемпо-гладильное устройство 2, где происходит разглаживание и предварительное охлаждение полотна. После обрезания кромок 3 полотно проходит транспортер 4 и поступает в тянущие валки 5. Разрезание непрерывного полотна на мерные отрезки (отдельные листы) осуще< твл яют устройством гильотинного типа 6, после чего готовые листы с помощью концевого выключателя 7 перемещаются на штабелер 8.

Основное оборудование, применяемое для получения плоских пленок, — экстру деры с типичш лм отношением L/D = 25 — 35, а листов 10-25.

Причина применения длинношнековых экструдеровтаже, что и для рукавных пленок: уменьшение пульсации расплава. Коротко — шнековые экструдеры более дешевы, и для получения листа-заго — товки допускается определенное колебание АО Последнее незначительно влияет на качество готовых листов, так как после экструдера заготовка проходит окончательное калибрование по толщине в регу — лируемых зазорах между ваками каландра.

Формующие головки, используемые для получения листов и пленок, имеют широкую щель (w = 1600 мм, иногда и больше). Различаются они по конструкции, связанной с выбором направления течения расплава. Используют Т-образные, аксиальные и прямоточные головки Основным требованием к головкам является создание потоков растекающегося расплава с постоянной объемной скоростью выхода из формующей щели головки.

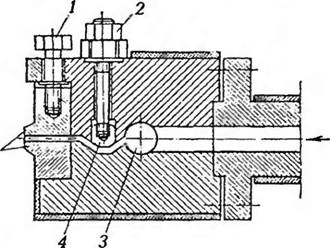

Схема головки экструдера для получения листа шириной до 2,5 м представлена на рис. 3.62. Между распределительным каналом (коллектором) и губками голоьки расположена упругая призматическая планка. Под действием регулировочных болтов она мож ет изгибаться на отдельных участках щели щелевого канала, чю обеспечивает возможность распределения потока материа а по ширине головки.

|

|

Рис 3.62. Конструктивная схема плоскощелевой головки для экструзии листов из полиэтилена и полистирола 1,2— регулировочные болты; 3 — коллектор; 4 — упругая призма (балка) дросселя 5 — формующие губки

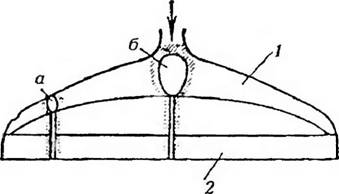

Наиболее распространены головки с подвод ящими каналами типа «рыбий хвост» (рис. 3.63) Ширина распределительного канала и про — тяжеиносгь предварительной зоны в середине и по краям головки

|

|

Рис 3 63 Геометр1гческая схема плоскощелевой экструзионной головки с подводящими каналами типа «рыбии хвоста (вид сверху) А, б— поперечные сечения распределительного канала (коллектора); 1 — коллектор, 2 — упругий элемент дросселя Стрелкой показан вход расплава в головку

Подобраны так, чтобы обеспечить i юлучсние равномерной по i олщи — не плоской зап >товки.

В головке смонтированы так называемые пальчиковые, или патронные, нагреватели, сгруппированные в отдельные зоны. Количество зон обогрева определяется ширинои головки. С Скорость потока расплава на разных участках по ш ирине головки в известных пределах можно регули] ювать изменением температуры по зонам.

В головке цилиндрический поток рас плава ра 5мером D д< >лжен принять форму. листа прямоугольного сечения размерами W и 6 . Путь I > lQ, что может вызвать б( >лыиие потери давления распла ва на пути lv чем на пути I >> fi Поэтому скорость выхода экструдата по линии Z, может быть меньше, чем по линии lQ (особенно для широких листов, пленок при большом значении W).

Для выравнивания этих скоростей применяют различные механические и редко — технологические способы. Первый способ — уменьшить сечение каналов центральной (по lQ) части головки регулировочными болтами; применить накопители расплава в поло<тях головки, буферные каналы и т п. Второй способ—несколько уменьшить температ уру поверхности центральной части головки, особенно вблизи ф< >рмова1шя листа (по у, Предпочтение отдается первому способу.

Для полз’чения экструдата с большей устойчивостью, постоянством скорости выхода из щели, релаксации напряжений расплава необходимо применять длинноканалъные головки, т. е. с отношением Z0/8„ > 30 — 50. При этом пульсация расплава сводится до минимума, что особенно важно для получения равнотолщинных заготовок — экструдатов.

Листы можно получать также с помощью кольцевой экструзион — ной головки Таким образом изготавливают лист, например, из ПВХ на двухчервячиых экструдерах < )бычио установка состоит из гори зонтального экструдера с угловой головкой, экструдирующей расплав вертикально вниз После выхода из головки рукав разрезают, разворачивают в плоское полотно и перед приемным устройством вновь прогревают с помощью батареи инфракрасных излучателей для снятия внутренних напряжений.

Поверхность приемных устройств должна быть отполирована до зеркал! .но го блеска li< ли необходимо получать изделия с рифленой или матированной поверхностью то поверхность приемного устройства должна иметь соответствующий профиль. Приемные охлаждаемые ва лки должны иметь равномерные темпера гурные поля по всей поверхности. При медленном охлаждении на воздухе путь пленки или листа долж ен со< >тве гстновать услов иям теплоотдачи и скорости и х движения. Каландр — трех — или четырехвалковый с индивидуальным приводом каждого валка, желательно с Z-образным расположением валков Рольганг — агрегат с многими валками, вращающимися своб< >дно или с индивидуальным приводом.

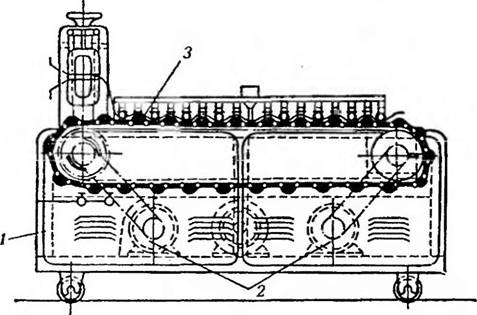

I ia рис. 3.64 изображена схема установки для производства гофрированного листа. Ли( ты из полиметилметакрилата, полистирола, Ацетата целлк >лозы и полиэтилена можно из1 отавливать. экструди — руя рукавнук > заготовку вверх. Выходящую из угловой головки труб — чатук > заготовку после осажден ия разрезан >т и разворачивают.

|

Рис. 3 64. Агрегат для гофрирования листа: / — корпус; 2 — привод 3 — узел гофрирования |

Для производства Mhoi их видов изделии, например линолеума из дну к различных ком] юзиции на основе ПВХ, используют агрегат для экструзии двухслойных. листов Экструдат, выходятции из плоскоще- левой головки — пропускают через гладильные валки а затем через тепловую камеру для снятия внутренних напряжении. Разработана также технол< >гия производства листов из ПВХ, армированного сеткой. Между двумя экструдируемыми отдельными листами прокладывают сетку I Толученное трехслои ное полотно проводят затем через обогреваемые валки.

Производство тары из полимерных пленок и листов29 ноября, 2012