Подготовка листовых заготовок

При серийном производстве тары целесообразно заказывать предприятию-поставщику мерные заготовки-листы полимера требуемой марки и цвета с заданными расчетными размерами — толщиной, динои и шириной. Такие мерные листы со склада сырья могут непосредственно подаваться в цех формования.

11ри производстве тары среди ими и мелкими сериями более выгодно заказывать предприятию-поставщику листы полимеров требуемой толщ ины с регламентированными сортамент* >м размерами по дине и ширине В этом слз’чае размеры листов не будут совпадать с требуемыми размерами заготовок Поэтому со склада распакованные листы термопласта отправ.яют в отделение подготовки сырья, где производят операции раскроя и вырезки листовых заготовок

Необходимые размеры заготовок дя формования тары определяют по формуле

L = [ri + 2z + (N — 1 )Z, + —^ У (5. )

Где L — расчетный размер заготовки (рис. 5.3); п — количество одновременно формуемой тары вдоль искомой стороны заготовки, I — размер тары, оформляемый вдоль искомой стороны заготовки, Z — припуск на зажим заготовки, z, — расстояние между сторонами соседней тары; H — усадка, %.

I

IL

Рис. 5.3 Схема для расчета длины L формата листовой заготовки

Припуск на зажим заготовки Z зависит от конструкции зажимного устройства, а также от raGaj >итов и конфигурации формуемой тары и составляет от 10 до 100 мм.

Разметку ведут на специальных столах с ровной чистои поверхностью. Рабочую пл< >скость стола следует обтянуть мягким материалом j фла нел ью, байкой, сукном). Чтобы избежать появления на листах царапин и вмятин, поверхность стола периомичес кк следует очищать жесткой волосяной щеткой. Разметку можно вести с помощью масштабной линейки или специальных шаблонов Шаблоны могут быть сделаны из фанеры, пластмасс или жести; во всех случаях края шаблонов должны быть тщательно скруглены, а плоскости не иметь большой шероховатости, зазубрин и т п.

Разметку обычно про водят остро заточенными разметочным резцом или чертилкой Разметку органического стекла или другого листового матери< 1ла, поп авляемого заводом-из готовит* ;лем обклеенным бумагой, следует вести, не снимая бумаги, карандашом.

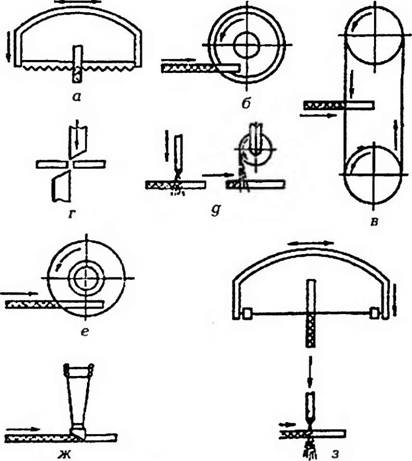

Листовые заг< >товки вырезают различными методами {рис 5 4).

|

Рис. 5 4 Схема резки ли стогых заготовок А — ножовкой, б — дисковой пилой; в — ленточной ниой, г— ги/у. отинны ми нож] ища ми; д—абразивными зернами; е — абразивным крутом; ж — ультразвуком, з — тепловая |

Наиболее распространена распиловка. При распиловке получа — ет< :я < >тносительно грубая поверх ность реза. наблюдается знач итель — ний износ инструмента. Метод сопровождается теплов ыделониями.

Распиловка ручной или механической ножовкой может применяться лишь в единичном или мелкосерийном производстве тары, так как этот метод рассчит ан на низкие скоросги резания и поэтому непроизводителен.

При резке ленточной пилой получается поверхность лучшего качества, чем ] [ри резке ножовкой, но все же шероховатость поверхности реза значительна. Метод производительнее, чем резка механической ножовкой. Ленточной пилой целесообразно резать листовые термопласты большой толщины. Из трех упомянутых инструментов только ленточная пила позволяет легко вести фасонную распиловку, однако достичь высокой точности реза и чистоты обработанной поверхности не удается.

Распиловка дисковой пилой — самый экономичный метод выполнения отрезных операций, широко применяемый в промыиьеннос — ти Дисковая пила наиболее пригодна для прямой резки листов термопласта. Она дает лучшее качество поверхности при резке, чем ленточная пила. Недостаток этого метода — быстрое изнашивание зубьев пилы и частые заточки.

Толстые листы термопласта распиливают ленточными или дисковыми пилами. Режущие полотна эгих пил должны иметь мелкие зубья с небольшой разводкой 11тобы уменьшить разогрев материала, торцы пил должны быть хорошо отшлифованы Дисковые пилы при работе следует охлаждать воздухом или, при резке органического стекла, водой Стол станка, на который укладывается материал, должен быть обтянут байкой ии фланелью. Опилки удаляют при помощи местного отсоса. Гибкие листы подают вручную жоп кие — автоматически При резке хрупких материалов, толщина которых составляет менее 1,5 мм, целесообразно переворачивать диск пилы так, чтобы она резала обращенными зубьям и Этим предотвращается расщепление материалов.

При резке фасонных заготовок из материалов толщинои до 2 мм хорошо зарекомендовали себялобзиковые пилы. Однако при резке более толстых листов очень быстрый, но вместе с тем короткий ход этих пил (обеспечиваемый электромагнитом, работающи м от переменного тока) вызывает, несмот ря на воздушное охлаждение, сильный перегрев термопласта В результате стружка заваривает щель разреза В связи с этим при т< шцине листов свыше 2 мм применяют широкие ленточные пилы, лучше отводящие тепло.

|

Таблица 5.1

Характеристики ленточных и дисковых пил и режимы Резки термопластов |

Необходимо следить, чтобы пилы были зат очсны Тупые полотна вызывают выкраш ивание термопласта и требуют уменьшения ско — рости подачи материале

Характ* (ристики ленточных и дисковых пил и режимы резки некоторых термопластов i [риведены в табл. 5 1.

Иногда для резки листовых термопластов на заготовки используют фрезерные стенки В этих случаях применяют фрезы из легированной или бы< трорежущей стали Рож имы резки листов на фрезерных станках приведены в табл. 5 2

|

Таблица 52 Характеристики фрез и рихсимы резки листовых термопластов На фрезерных станках

|

Кроме того, для подг отовки термоп астичных заготовок можно применять три вида резки с использованием абразивов: резка абразивными кругами, резка абразивными ча< типами (абразивными порошками, приводимыми в состояние Бибрации уьтразвуковыми колебаниями) и обдувка абразивными зернами.

Резка абразивным кругом, как правило, позволяет получить поверхности высокою качества Процесс резки абразивиым крутом примерно в 10 — 15 раз экономичнее резки дисков< >й пилой Наилучшие результаты получаются при скорости резки (подаче) от 0,5 до 3 м/мин. Окружная скорость абразивного крута от 2500до 3500 м/мин оказывается удовлетворительной для большинства пластмасс. Обычно применяют электрокорундовые Kpyi и диаметром до 250 мм. тол-

Щиной 2 — 3 мм на баколитовои или вулканитовои связке, они Moiyr Иметь открытую или высокопористую структуру. При резке абразивными кругами выделяется большое количество пылевидной стружки. Для ее улавливания и удаления зону резания в процессе работы круга орошают 5%-ным раствором эмульсии.

Ультразвуковой метод резки с ист >льзованием абрази вных частиц иногда применяют для хрупких термопластов, однако этот метод не получил широкого промышленного paci [ространения из-за малой производитель^ >сти, связанной с низкими скоростями резки По этой же причине ограничено применение резки заготовок обдувом абразивными зернами.

Листы термопласта (кроме органического стекла) можно разрезать на гильотинных ножницах с ручным или механическим приводом. Зазор между ножами должен быть не более 0,1 — 0,2 мм, заднии угол у режущей кромки ножа — 30 При резке хруп к их термопластов необходимо, чтобы лист пл< >тно был прижат к столу, так как в противном случае грани разреза могут растрескаться. Во всех случаях поверхность стола гильотинных ножниц покрывают мягким материалом. Кроме ги льотинных ножниц применяют вибрационные нож ннцы. В этом случае резка производится ножом, который совершает быстрые колебательные движения (примерно 40 — 60 колебаний в секунду), выполняя ряд повторных мелких резов по мере продвижения в тело заготовки.

При резке термопластичных заготовок применяют и тепловые методы Для этого обы чно испол ьзуют раскаленную проволоку, струю горячего воздуха или газовое пламя, которые расплавляют пластмассу и таким образом режут ее. Эти методы резки приводят к появлению прижогов на обрабатываемых поверхностях и могут вызвать большие внутренние напряжения в материале вблизи зоны реза, поэтому’они не получили широкого распространения. Исключение составляет резка полиметилметакрилата ил и пенополистирола раскаленной проволокой В целях безопасности напряжение, подаваемое на проволоку, не должно превышать 36 В

Для ручной разрезки листов из поропластов можно применять злекгроножи из сталей 45 и 12Х18Н9Т. Электронож имеет лезвие высотой до 30 мм и толщиной 1,5—2 мм. Нож имеет заточенное острие На конец ножа надеваются деревянные или эбонитовые руч ки Рабочая часть н< >жа закаляется до IIRC 23-32. Нож нагревают током от сети напряжением 4 — 5 В до температур ы 673-773 К (400 — 500 °С) При резке электроножом. листы из пенопласта толщиной 40 мм режутся со скоростью 0,07 — 0,09 м/мин.

T< школиг говое органическое стекло с успехом можно резать вруч ную с помощью резака, изготовленного из пилотналенточной пил ы, на конце которого остро затачивается один крупный зуб. С помощью такого резака на поверхности органического стекла по линейке выполняется неглубокии надрез При толщине листа, превышающей 3 мм, надрез выполняется с двух сторон. Затем, легко нажимая на лист, уложенный так, чтобы линия надреза совпадала с. остры м краем стола или верстака, лист разламывают

При отсутствии специальных приспособлений для резки подобным резаком можно разрезать практически все материалы, однако в листах из вязкого материала (полиэтилен, полипропилен, полппинил — хлорид) приходится делать надре з почти на всю их толщину

Производство тары из полимерных пленок и листов29 ноября, 2012