Наполнители

Важную роль в полимернои композиции играют наполнители. Многие свойства пластических масс могут быть существенно улучшены при введении в них разнообразных наполнителей.

Наполнителями могут быть твердые, жидкие или газообразные вещества неорганическ< >й и органической природы, которые относительно равномерно распределяются в объеме образу ющейся композиции и имев >т четко выраженную границу раздела с непрерывной полимерной фазой (матрицей). Часто при введении наполнителей пластмассы становятся прочнее, меньше деформируются и подвергаются усадке или приобретают друг ие ценные эксплуатационные свойства, такие как негорючесть, высокии коэффициент трения, электропроводность и др. В ряде случаев наполнители практически не улучшают эксплуатационных характеристик пластмасс, но, я вляясь более дешевыми и доступными, снижают их стоимость. Наполнители, существенно улучшающие эксплуатационные свойства пластмасс, называют активными (4, 34,37].

Содержание наполнителя в пластмассах мажет варьироваться в широких пределах и в расчете на общую массу композиции обычно составляет 15 — 50%. Однако существуют высоко на полненные пласт-

Массы, в которых концентрация наполнителя может в несколько раз превышать содержание самого полимера.

Интересны работы в области получения. зысоконапо лненных термопластов непосредственно в процессе синтеза. Идея заключается в т< )м, что наполнитель используют в качестве носителя катализатора, и в результате процесса синтеза наполнитель покрывается слоем образующегося полимера (частицы наполнителя как бы инкапсулированы в оболочке полимера). Таким образом, наполненная композиция получается непосредственно в реакторе, что не только упрощает, облегчает и делает менее энергоемким процесс смешения, но и способствует созданию более прочной связи между компонентами Материалы нового класса получили название «нсрпласты».

Наиболее распространены твердые наполнители, которые можно подразделить на порошкообразные и волокнистые. В некоторых случаях одни и те же наполнители, такие как, например, грагоит, стекло, различные металлы, применяют и в виде порошков, и в виде волокон Активные волокнистые наполнители называют армирующими.

Основными требованиями, предъя вляемыми к наполнителям, являются: 1) способность смешиваться с i юлимером с образованием системы заданной степени однородности; 2) способность смачиваться расплавом или раствором полимера, 3) стабильность свойств в процессе хранения наполнителя, переработки и эксплуатации пластмасс; 4) доступность и дешевизна; 5) по возможности низкая абразивность

Требования к наполнителям, предназначенным для смешения с реактопластами, несколько от личаются от требований к наполнителям для термопластов. Так, поскольку реактопласты перерабатываются в виде маловязких расплавов или растворов, к наполнит елям для таких систем предъявляют менее жесткие требования относит* ?льно размеров ча гтиц; они Moi ут быть существенно больше размере >в частиц наполнителей для термопластов. Однако они непременно должны вести себя в реакции отверждения как инертные вещества.

Наполнит ели, предназначенные дя те рмопластов, должны сост о — ять из частиц с шероховатой поверхностью, так как это способствует повы шению адгезионной прочности на i ранице раздела полимер — наполнитель. Однако пористость наполнит елей для пластифицированных термопластов нежелательна, поскольку вызывает поглощение на полнителем пластификатора содержащегося в системе.

При использовании порошкообразных наполнителей исследователям и технологам приходится решать ряд сложных задач, таких как определение оптимального размера частиц, концентраиии наполнителя, желательного вида струк туры системы полимер — наполнитель (или, чаще, полимерная композиция — на полнитрль) . В последнем случае следует определить, какой тип структуры (более или менее равномерное распределение частиц в объеме полимерной матрицы образование цепочечных структур, состоящих из частиц наполнителей, или же, например, формирование из цепочечных структур трехмерной сетки и т. п ) наиболее целесообразен для достижения заданного комплекса свойств изделии.

Было показано [37], что < >1 ггимальные реологические, физико-ме — ханические и эксплуатационные свойства наполл генных пластмасс наблюдаются при образовании цепочечных с труктур, состоящих из частиц наполнителя Однако такие структ уры формируются самопроизвольно только при определенном соотношении энергий взаимодеи — ствия в системах наполнитель — наполнитель, наполнитель — полимер и полимер —полимер. В некоторых случаях удается принудительно сформировать цепочечные структуры за счет воздействия на неотвер — жденную композицию внешнего машитного или электрического поля

Оптимальная концентрация наполнителя определяется исхидя из концентрационных зависимостей на иболее важных эксплуатационных характеристик пластмассы и данных по экономике процесса ее переработки

В качестве примера рассмотрим составление композиции, одной из определяющих характеристик которой является удельное объемное электрическое сопротивление.

В ряде случаев возникает необходимость, сохранив основной комплекс свойств, присущий данному полимеру, сделать его электропровода цим Существует технологически выгодный путь решения поставленной задачи: npi [дание полимернои композиции элект ро — проводности путем введения электро! [роводящеготоико дисперсного наполняте.я, так как при малом содержании наполнителя комплекс эксплуатационных свойств материала изменяется незначительно (в большинстве случаев в сторону его улучшения). Этот способ уже давно используется в практике переработки полимеров в изделия.

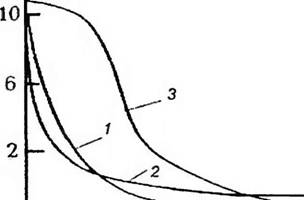

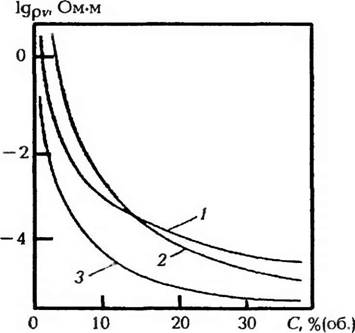

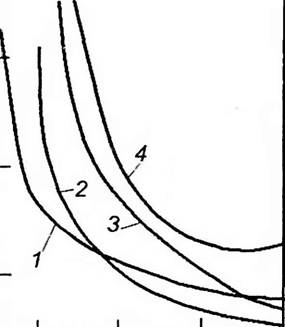

Особый интерес представляет возможность уменьшения удельного объемного электрического сопротивления pv введением в композицию небольших количеств электропроводящего наполнителя Однако существенное уменьшение pvдостигается, как правило, при болы иих концентрациях С электропроводящего наполнителя 1а рис 1.14 и 1 15 в полулогарифмических координатах изображены зависимости lgpv от концентрации электропроводящего наполнителя в различных композициях.

Lypv, Ом м

|

-2 О 10 20 30 С, масс, ч Рис. 1.14 Зависимость удельного объемного электрического сопр<ггивления р^от содержания С технического углерода в композициях на основе фурфуролацетонового мономера (/), эпоксидной смолы (2) и каучука СКФ-32 (3) |

|

Рис. 1.15. Зависимость удельного объемного электрического сопро ги вления р„ композиционного материала на основе юксидш >и смолы < )т содержания С электролитического никеля 1 — при отсутствии магнитного поля 2— перпендикулярно маг нитным линиям силового поля; 3—параллельно магнитным лип иям силового поля |

|

|

|

20 |

|

40 |

|

60 С, масс, ч |

|

Рис 1.16 Зависимость удильного объемж >го электрического сопротивления Pv Вулк анизаторов на основе натурального каучука от содержания С технического углерода различных типов. 1 — Spheron-N; 2 — Vulcan С, 3— ацетиеновый технический углерод; 4— Vulcan-3 |

|

102 |

|

10° |

Из рис. 1 14—1 16 видно, 41 о химическая природа полимерного связув >шего определяет не только исходные значения рддля материала без электр< >ировс>дящего наполнителя) но и ход концентра цион — ной зависимости tgpv = f(С). Из рис. 1 J 6 следует вывод о значительном влиянии типа элект] юпроводящего наполнителя на вел ичину Pv Получаемых ком пози) щи

Анализируя результаты, представленные выше, можно сделать заключение, что химическое стр< >ение исходных компонентов < :уще — ственно влияет на формирование электрических свойств композиции. В рассмотренных случаях значения компонентов смесей были одного порядка. Однако при различных сочетаниях полимеров и наполнителей получаются композиции со значениями pv, отличающимися друг от друга на несколько порядков. Это приводит к мысли о том, что частицы электропроводящего компонента распределяются в полимерном связующем по-разному в завис имости от п рироды свя ■ зующего и наполнителя

|

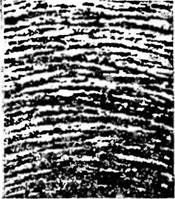

Рис 1.17 Микроскопическая картина распределения частиц карбонильного никеля со средним размером d = 2 мкм в эпоксидном связующем при воздействии однородного магнитного поля |

|

Рис. 1.18 1Микроскопическаякартина распределения час гиц карбонильного никеля в связующем при воздействии перемещающегося неоднородного мапш гного поля |

Б] >1ли предприняты обширные исследования различных типов полимеров. каучуков, реактонластов. термопластов (каклинейного строения, так и сшитых в непрерывную пространственную сетку) с иелью установления структур, образуемых час гицами электропроводящего наполнителя и обеспечивающих скачкос >бразное уменьшение pv. Показано, что независимо от типа матрицы (эластомеры, термопластичные, термореактивпые ли не иные или сшитые полимеры) и электропроводящего наполнителя (графит, техническийуглер< >д железо, медь, никель, серебро и т д) электропроводящая композиция образуется только при таких сочетан иях компонентов, при которых формируются цепочечные структуры (рис. 1.17 и 1.18) а не «комки» или равномерно распределенные частицы наполн ителя. Это подтверждено микроскопическими и электронно-микроскопическими исследовани ями образцов электропроводящих и неэлектропров< >дящих компози ций.

По мере увеличения, концентрации электропроводящего наполнителя имеет место переход от значении р^, типичных для полимера, к значениям pv, характерным для порошкообразного электропроводящего наполнителя Переход осуществляется не плавно, а скачкообразно Этот скачок появляется в области концентраций при кото — j ibix наблюдает* я переход структ уры композиции от изолированных, случаи но перепл^тенн ых цепочечных структур к непрерывной трехмерной сетке. В большинстве случаев наполненные пластмассы не содержат цепочечных структур наполнителя, такие пластмассы практически изотропны

При определении оптимальных размеров частиц наполнителя следует учитывать возрастание склонности части ц к агломерации с увеличением степени дисперсности, а также повышение скорост и седиментации с возрастанием размеров частиц, плотности наполнителя и снижением вязкости полимерного связующег о Необходимо также иметь в виду, что чем более тонкодисперсным является наполнитель, тем труднее его ввести в систему Это связано с тем, что вязкость полимеров при наполнении существенно возрастает. Обычно размер частиц наполнителя составляет 1 — 15 мкм и не превышает 40 мкм В редких случаях используют наполнители, средние разме — рьг частиц кот< >рых достигают 200 — 300 мкм

К наиболее распространенным органическим порошкообразным наполнителям относятся древесная мука, технический углерод, графит, лигнин В некоторых случаях весьма эффективными оказываются тонкодисперсные порошкообразные наполнители из различных пластмасс. Так, при введении в пластмассы порошкообразного политетрафторэтилена заметно снижается коэффициент трения композиционного материала Древесную муку широко используют как наполнитель фенольных и мочевиноформальдегидных пресс-материалов. Щелочной сульфатный лигн ин целее :ообразно применять в качестве активного наполнителя для композиции на основе полиоле — финов.

Из неорганически к минеральных порошкообразных наполнителей наибольшее распространение получили мел, каолин, тальк, слюда, диоксид титана, никель. Мел— один из важнейших наполнителей полиэтилена и поливштилхлорида Размеры частиц мела колеблются от 0,4 мкм (химически осажденный мел) до 5 — 20 мкм (молотый мел) В этот интервал входят размеры частиц мела 5 — 8 мк м (дезинтегрированный мел) и 25 мкм (отмученный мел). Полиэтилен и поливинилхорид наполняют также каолином и диоксидом титана 1 альк и слюду вводят как в термо пласты, так и в реактопл. юты Поли — олефины, поливинилхлорид, полиамиды, полиуретаны, эпоксидные и фенольные смолы можно наполнять также песком, кварцем, диатомитом, асбестом, бентонитом, вермикулитом, нефелином, пемзой и Другими порошками В последнее время в качестве кремниисодер — жащих наполнителей используют порошкообразный Si02, а также силикаты А1, С. а, Мд и др.

С целью придания пластмассам повышенной теплостойкости и химическои стоикости в них вводят порошки фт ори/5 ов и сульфатов Ва и ли Са, а для понижения коэффициента трения материала — порошок дисульфида молибдена.

Ьыло доказано, что формирование цепочечных:структур наполнителя в пласт ических массах (как и в эластомерах) сопровождается не только увеличением электропроводности материала, но и повышением его прочности. Оказалось, что в направлении, в котором ориентируются цепочки, состоя)цие из частиц наполнителя, прочность мат ериала существенно выше, чем в друг их направлениях Г 1рирода этого усиления для термопластов и реактопластоп различна.

В криста ллизу Ю1 ци хся термопластах вдо цепочечных структур наполнителя при охлаждении и затвердевании расплава формируются соответствующие кристаллические образования, усиливающие прочность в этом направлении В pea кто пластах при формировании непрерывной структ уры наполнителя на поверхности твердых частиц. по-видимому, образуется ориентированный слой полимерного связующего. Отверждение ориенч ированпог о слоя полимерного связующего приводит к образованию в объеме материала армирующей структуры ориентированного на поверхности цепочечных структур термореактивного связующего.

Так как формирование цепочечных структур происходит более или менее равномерно по всему объему, то увеличение прочности носит изотропный характер Однако распределение напряжений в объеме материала в процессе эксплуатации изделий, как правило, неоднородно Таким образом, использование активных наполнителей по обычной техноло! ии приводит к равномерному увеличению прочности материала во всех направлениях, в то время как максимальные напряжения локализуются в определенных точках или элементах объема

Мобилизация ресурса прочности материала в одном направлении приводит соответственно к его ослаблению в другом направле нии Поэтому представляется заманчивым формировать цепочечные структуры наполнителя имен но ь тех направлениях, в которых в процессе эксплуатации тары возникают наиболее опасные напряжения. Такой способ был реализован при формировании цепочечных структур ферромагнитного наполнителя вдоль с иловых линий магнитного поля С использованием перемещающегося ма гнитного поля оказалось возможным формировать цепочечные структуры наполнителя практически любой формы и в любом направлении

Из рассмотренного ясно, что при использовании в качестве ингредиента полимерной композиции поройгкообразного наполнителя в процессе переработки пластмасс приходится решать ряд сложных задач, связанных с выборомтипа наполнителя, степени наполнения, степени диспергирования, режима отверждения наполненной композиции и др Эти задачи не должны решаться интуитивно или методом «проб и ошибок». В настоящее время разработана достаточно строгая система решения перечисленных задач, основанная на некоторой априорной информации и на использовании современных методов планирования эксперимента и оптимизации технологических процессов [18, 19,26].

При выборе оптимальных размеров частиц наполнителей необходимо уч итывать, что влияние наполнителей на комплекс эксплуатационных свойств материала тем сильнее, чем больше удельная поверхность порошкообразного наполнителя, т. е чем меньше размеры его частиц. С этой точки зрения естественно стремление технологов использовать высокодисперсные наполни гели. Это стремление ограничивается, однако, тем, что в боль шинстве случаев более тонкодисперсные наполнители стоят дороже и при слишком малых размерах частицы наполнителя склонны к агломерации Поэтому в ряде случаев приход и гея проводи гь опт имиза1нпо по размерам частиц наполнителя с учетом указанных выше соображений, а также с учетом скорости седиментации частиц наполнителя в системах с низкой вязкостью.

Степень диспергирования (размеры, до которых измельчены частицы наг] олните я) оценивают отбором по закону случайных чисел проб контролируемой композиции. Из этих проб изготавливают тонкие пленки или микротомные срезы; просматривая их под микроскопом, определяют размеры части ц наполнителя в поли мерной композиции Затем полученные размеры частиц усредняют по законам статистики

Поверхность наш >лнителя влияет на свойства и структуру значительного объема связующего Активные функциональные группы

Пове рхносги наполни геля участвуют в отверждении реакт< шластов или взаимодействуют с активными группами макромолекул термопластов Макромолекулы в расплаве или на ранних стадиях отверждения адсорбиру* >тся на поверхности части ц наполнителя и существенным об{ »азом изменяют свои конформа] щи.

В наш >лненных системах очень четко проявляется слой полимера в зоне контакта с минеральными частицами, отличающийся от основного полимера более плотной упаковкой макромолекул, надмолекулярными образова! гиями и другими струк гурными характеристи ■ ками Это обу< :ловлено сильно развитой поверх ностью раздела фаз. В кристаллизующихся системах поверхность наполнителя оказывает стимулирующее действие на образование зародышей кристали — зации.

В последнее время в науке и технике уделяется большое внимание разработке так называемых композитов. Компози ты — класс гетерогенных структур, которые состоят из металлических или полимерных матриц с равномерно распределенными в них непрерыв — н ыми или дискретными волокнами либо нитевидными кристаллами Клан >даря использованию композитов достигнуто значительное у ве — личение удельной прочности, жесткости, термостойкости и других важных характеристик конструкционных изделий [4,1С)

Комбинирование волокон, обладающих большой прочностью в продольном направлении, с непрерывной матрицей позволяет снизить опасность хрупкого разрушения волокон и реализовать такие ценные свойства волокнистых ма гериалов, как высокие модуль упругости, прочность и термостойкость. Многие композитные материалы на основе полимеров состоят из нескольких составных частей, каждая из которых выполняет свою функцию В большинстве случаев волокна из стекла асбеста, металла полимеров в сочетании с полимерным связующим образуют материалы, обладающие резко вы раженной анизотропией свойств

При традиционных схемах армирования осуществляют последовательное наслоение армирующих волокон (или слоев арматуры) Поэтому для таких систем характерно разрушение путем расслое — ни я по плоскостя м низкой прочности Разработано несколько способов пространственного армирования пластмасс, форма наполнителя при этом может быть разли чной — в виде динных волокон, обрез — KOE волокон, иголок и др

Различают действие обычных дисиерспых наполнителей и действие армирующих компонентов. Последнее начинает проявляться, если динаволокна не менее 200 мкм. Из органических волокнистых материалов в качестве наполнителя наиболее широко используют хлопок Он является важнейшим наполнителем карбамидных пресс — материалов и может применяться в виде отходов текстильного производства, измельченного волокна, нитеи и даже обрезков тканей Широкое использование хлопка в качестве наполнителя обусловлено его физико-механическими и физико-химическими свойствами Однако они значительно ухудшаются при контакте с водой Из природных волокон помимо хлопка в качестве наполнителей используют джут сизаль лен и т. д.

В последнее время в качестве нап< >лнителей успешно применяют графитизированные волокна Их получают нагреванием полимерных волокон в среде инертного газа до тех пор, пока в результате отщепления атомных группировок от основных цепей не образуются волокна, состоящие из графита. Такие волокна при низкой плотности (около 1500 кг/м1) имеют высокую прочность (ар& 300 МПа) Он и обладают xopoi аей гибкостью, что позволяет полу чать с их применением прочные и нехрупкие композиты. Графитизированные волокна можно получать как из натуральных, так и из синтетических материалов.

Все большее распространение в качестве наполнителей находят синтетические волокна Так, широкое распространение получили полиамидные, полиэфирные, полиакрилопитрильные волокна. Пластмассы, наполненные этими волокнами, обладают высоким сопротивлением износу, водо — и химстоикостыо, а также малым коэффициентом трения

При взаимодействии со связующими некоторых типов в результате диффузии может существенно изменяться структ ура волокон. Такое изменение обычно сопровождается ухудшением указанных выше характеристик волокон. Это ограничивает выбор связующих при использовании таких волокон в качестве наполнителей

К недостаткам перечисленных выше волокон (за исключением графитизированньгх) в качестве наполнителей следует отнести их относительно невысокую термостойкость. В качестве термостойких органических волокон используют полиамидные и полиимидазоль — ные волокна Более термостоик ими являются неорганические волокна, например асбест. Так называемый хризотиловый асбест имеет длинноволокнистую структуру и существенно прочнее асбеста другой формы — крокодилита. Однако последний более стоек по отношению к кислотам 11рочиость асбестового волокна дости гает 3 П VM2.

Так как т еллостойкосгь асбестового волокна превышает 1 ООО С, оно применяется в качестве наполнителя термо — и роактопластов для повышения их тепло-, огне-, атмосферо — и химстоикости Как и все волокнообразные наполнители, асбест повышает ударную вязкость и дру] ие ди! шмнческие характеристики пластмасс.

Широкое применение нашли также стеклянные волокна, которые используют как самостоятельно, так и в сочетании с порошкообразными. а иногда и с друг ими волокнистыми наполнителями. Введение стеклянных волокон способствует улучшению физико-химических и диэлект рических характеристик, снижению коэффициента т рения, повышению термостойкости пластмасс К сожалению, эти наполнители имеют существенные недостатки — плохую адгезию ко многим связующим, низкую влагостойкость; кроме того, они придают термопластам а низотропию свойств. Г 1ри их введении значительно возрастает износ оборудования

Из неорганических волокон, используемых для наполнения пластмасс, следует упомянуть волокна из кварца базальта, нитрида бора, стали, Ге, W, Ti, В, Ва. Мо. Из металлов и их оксидов, карбидов и нитридов получают монокристаллические волокна, также успешно применяемые в качестве наполнителей. Монокристаллические волокна характеризуются высокими значениями модуля упругости и прочности при растяжении Диаметр их может достигать нескольких мик рометров, а длина нескольких миллиметров На поверхности волокон (главным образом, углеродных) можно создать слои нитевидных кристаллов Такие волокна получили название вискеризованных Применение монокристаллическихи вискеризованныхволокои позволяет изготавливать высокопрочные термо — и химически стойкие пластмассы, но их использование ограничено, главным образом, высокой стоимостью

Производство тары из полимерных пленок и листов29 ноября, 2012