Нанесение полимерных пл енок на подложки

Экструзионным методом полимерные пленки из полиэтилена, полипр< «пилена, пластифицированного поливинилхлорида полиамида и других термо! гластичн ых полимеров м(>жно нанести на различные подложки Пленочные материалы, состоящие из двух слоев и более, называют многослойными Если в состав многослойного пленочного материала помимо слоев из пластических масс входят другие пленочные материалы, например алюминиевая фольга, бумага, то т акие п леночные материа лы принято называть комбинированными |9, 1С].

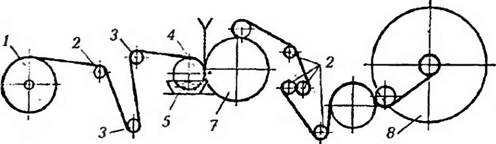

Процесс нанесения полимернои пленки на подложку методом экструзии состоит из получения плоской полимернои пленки и ее нанесения в горячем состоянии на по/ушжку. На рис. 3 33 изображена схема нанесения полимерных пленок на бумагу.

|

Рис. 3 33 Схема агрегата дя нанесения полимерных пленок на бумагу / — рулон с бумагой; 2 — направо яющие валки; 3 — суши.ъные валки, обогреваемые паоом; 4 — валок, облицованный силиконовой резиной; 5— охлаждающая водяная ванна; 6 — плоскощелевая головка экструдера: 7— п< (лировдннын оарабан, охлаждаемый водой. Я — узел намотки |

Полимер экструдируется через плоскощелевую головку в экструдера на бумажную лен ту Пленка в размягченном состоянии под давлением валка 4 и барабана 7 наносится на бумагу (или пленку — основу). Гуммированный валок создает давление, достаточное дя спрессовывания горячей пленки (температура которой выше 200 °С) на бумаге. Бумагу перед подачей в зазор валка 4 и барабана 7 предварительно подогревают для повышения адгезии полимера к бумаге. При нанесении расп лава пол иэти лена на пленку-основу последнюю предварительно обрабатывают коронным разрядом, ультрафиолетовым светом или различными веществами обеспечивающими вза- имодеиствие адгезива и субстрата.

Основная задача при получении комбинированных пленочных материалов coci оит в обеа /ечении адгезии между слоями, существенно различающимися по химическому строению (склеивать сходные материал ы обычно не представляет практического И1 гтереса) Хорошая адгезия может быть достил гута при большой истиннои (эффективной) поверхности контакта и достаточно прочных химических связях на этой поверхности |9]

В каждом случае необходимо выяснить механизм развития во времени истинной поверхности контакта Зная этот механизм, можно количественно прогнозировать влияние на него различных факторов Так, установлено, что при получении комбинированной пленки целлофан — полиэтилен зависимость эффективной поверхности контакта от времени и температуры определяется заполнением расплавленным по.иэтиленом дефектов на поверхности стеклообразного целлофана.

Увеличение темпера! уры Т. и времени t кон такта, а также да вле — пия способствует повышению адгезии ь процессе формирования адгезионного шва При его разрушении возрастание температур] .1 расслаивания Т и времени действия деформирующей силы Tp сопровождается уменьшением разрушающего напряжения. П<)с леднее становится понятным, если распространить представления о механизме Koi езионного разрушения полимеров на адгезионное разрушение [8]. Согласно этим представлениям, связи межмолекулярного взаимодействия разрушаются флухтуациями тепловой энергии Чем больше таких разрывов п роизойдет за время действия деформирующей силы тем ниже значение напряжения, при кот< >ром происходит разрушение.

Прочность связи между адгезивом и субстратом определяется энергией взаимодействия между молекула ми. Увеличение межмолекулярного взаимодействия должно сопровождаться повышением прочности адгезионной связи Введение активных функциональных групп в макромолекулы адгезива или химическая обработка поверхности субстрата, действие радиации или ультразвука способствуют росту адгезионного взаимодействия.

Наибольшая прочность адгезионного шва достигается при максимальном заполнении микродефектоЕ на поверхности субстрата. Это же относится и к случаю получения комбинированной пленки ] ia экс. трудере или на прессе. Затекание расплава полиэтилена в мик — родефек гы на поверхности целлофана способствует увеличению контактов между активными фу нкциональными группами обоих материалов Повышение давления также вызывает возрастание числа таких контактов.

Микрореологический механизм формирования адгезионной связи между полиэтиленом и целлофаном был подтвержден сопоставлением закономерностей затекания расплава полиэтилена в микродефекты целлофана с зависимостью адгезии от продолжительности контакта адгезива с субстратом Для указанной пары адгезив — субстрат микрореологичрекий механизм упрочнения адгезионной связи м< >жно считать доказанным, е< ли одинаковыми оказываются временные зависимости уве,и чения ж тинной поверхности контакта при затекании полиэтилена и повышения адгезионной прочности

Г [ри формировании адгезионного шва путем прессования поли — этиленовой пленки с целлофаном или экструзии по.иэтилена на целлофан расплав термопласта (вязкая жидкость) находится под постоянным избыточным гидростатическим давлением р. Под действием этого давления расплав затекает в поры и ми кродефекты («микроканалы») на поверхности целлофана.

В начальный момент скорость затекан ия велика, однако по мере заполнения каналов она быстро уменьшается Это вызвано понижением градиента давления. Соответственно уменьшается и напряжение сдвига, вызывающее вязкое течение расплава

Теоретическое рассмотрение задачи даже в первом приближении тюгребовало бы интегрирования дифференциальны х уравнений Навье —Стокса для неустановившегося течения, так как в данном случае имеет место непрерывное уменьшение как градиенте давления. так и скорости затекания во всем объеме потока. Ввиду ело ясности этой задачи рассмотрим принципиальную) возможность моделировать процесс затекания пол иэтилена в микродефекты целлофана.

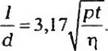

Поскольку поверхность контакта однозначно определяется глубиной затекания (при известной форме канала), задачу можно свести к выявлению условий моделирования процесса затекания полиэтилена в каналы. В общем виде функция, определяющая зависимость глубины затекания вязкой жидкости! от времени T. диаметра пор D, эффективной вязкости расплава п и давления на входе в канал р имеет вид

L = /(d, p,Tbf к). (3.20)

Установив изменение глубины затекания адгезива во времени, нетрудно определить влияние глубины затекания расплава на возрастание поверхности контакта между адгезивом и субстратом, поскольку I и 5(истинная поверхность контакта) связаны простой функциональной зависимостью В уравнение (3 20) входят четыре независимых и один определяемый параметр, причем все параметры размерные. Можно уменьшить количество рассматриваемых параметров, применив 7г-теорему размерные I (м), с?(м),р(Па), г|(Па-с), T [с); безразмерные i/d = tnpt/r = р. Таким образом, задачу можно свести к определению связи между двумя безразмерными параметрами сир:

Вид функции ф(р) можно установить, изучая течение расплава ш >ли — этилена в капиллярах с различными геометрическими параметрами, отвечающими геометрии каналов (пор) на поверхности целлофана.

Известно, что поверхность целлофана ровная, с дефектами, идущими внутрь пленки. Глубина дефектов различна, поскольку встречаются вакуоли открытого и закрытого типа Открытые вакуоли — это более глубокие дефекты, их глубина превышает толщину плотного поверхностного слоя целлофана, составляющего 10 — 20% общей толщины пленки. Исследования поверхности отслоенного полиэтилена, находившегося в контакте с целлофаном, показали, что выпуклости на полиэтилене (представляющие собой полиэтилен, затекший в дефекты целлофана при формировании адгезионного шва) имеют в основном цилиндрическую форму Поэтому течение в цилиндрических капиллярах в первом приближении моделирует микрореологический процесс затекания расплава полиэтилена в микродефекты целлофана.

Для установления зависимости 8 = <р((3) безразмерный параметр (3 можно изменять, варьируя давление и вязкость.

Вязкость расплава полиэтилена в значительной степени зависит от температуры, поэтому для определения величины I необходимо знать вязкость расплава при различных температурах.

|

|

|

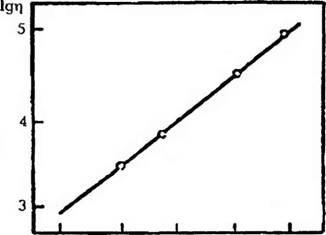

1,75 1-93 2.11 2,29 103/Г. К-1 Рис. 3 34. Температурная зависимость вязкости образца полиэтилена низкой |

|

Плотности в пределах 130 — 2800 С |

Графики IgJ = /(lgT) для соответствующих марок полиэтилена при температурах 130, 150,200,240 и 280 °С имеют вид прямых, угловой коэффициент которых близок к единице (1 — 1,08). Вычисленные по этим прямым значения эффективной вязкости в полулогарифмических координатах хорошо укладываются на прямую (рис 3.34). По этой графической зависимости можно определить значения вязкости полиэтилена при других температурах, необходимые в дальнейшем для построения зависимости адгезионной прочности о от р.

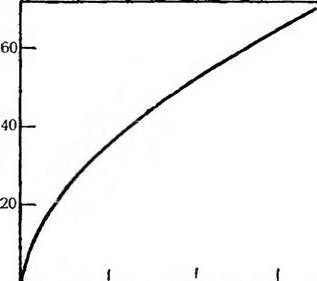

Для нахождения зависимости с = фф) была проведена серия ис — пытаний. Исследовали влияние изменения диаметра капилляра на глубину и продол жительность затекания На одном и том же кап ил — ляре (диаметром 1 мм) определяли увеличение глубины затекания полиэтилена во времени. Испытания нров< )дили при различных температурах и давлениях Установлено, что увеличение глубины затекания полиэтилена со временем происходит сначала быстро, а затем скорость затекания уменьшается

|

|

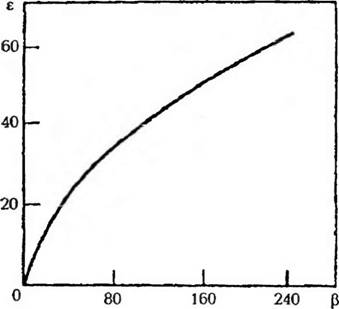

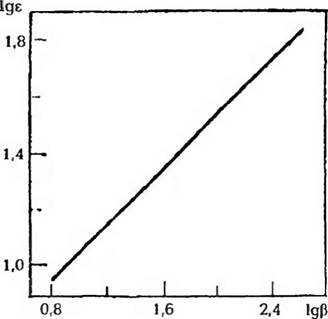

Полученные данные, представленные в виде зависимости е от р (рис. 3.35), хорошо укладываются на одну кривую, описывающую течение полиэтилена в капиллярах различных диаметров в принятом диапазоне изменения температуры и давления. Аналогичные результаты были получены и на конических капиллярах с небольшой конусностью (рис. 3 36) В логарифмических координатах зави — симостье = <р(Р) аппроксимируется прямой (рис. 3.37) и описывается уравнением

(3.22)

После потенцир< >вания получим

(3 23)

При формировании зоны адгезионных контактов бол] .шое значение имеют температура, давление и продолжительность контакта, определяющие интенсивность протекания микрореологических про-

|

Е

|

О 80 160 240 (I

Рис 3 35 Зависимость 8 = 1/dOT р — pt/r]

|

Рис. 3.36. Зависимость е = <р(£) для конических капилляров при значениях угла конусности от 0 до 12° |

|

Рис. 3.37. Зависимость в = <р(р) в двойных логарифмических координатах |

Цессов. Однако адгезионная прочность в значительной степени зависит также от факторов, действующих в процессе разрушения адгезионного шва. Влияние последних б* 1ло исключено оценкой адгезии при постоянной температуре и скорости расслаивания.

Если увеличение адгезии полиэтилена к целлофану со временем обусловлено микрореологическими процессами затекания полиэти

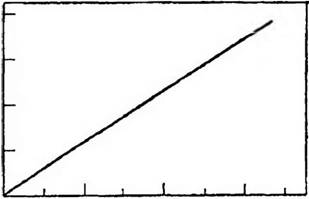

лена в микродефекты целлофана, то оно должно описываться зависимостью, аналогичной (3 23) Это означает, что зависимость прочности адгезионного шва ар от давления, времени и температуры контакта в соответствующих координатах ор = tyyjpt/ г) (здесь г) — эффективная вязкость расплава при температуре изготовления склеек) должна быть линейной.

|

Рис. 3.38. Зависимость прочности |

|

fpi7n |

|

Сгр 10-5,н/м |

|

Адгезионного шва ет от Электронно-микроскопические исследования также дают наглядное подтверждение микрореологического механизма образования адгезионных связей для систе*мы полиэтилен — целлофан. На электронной микрофотографии целлофана видна ровная поверхность с большим количеством микродефектов круглой или слегка овальной формы. Целлофан при температуре формирования адгезионного шва находится в стеклообразном состоянии и не претерпевает измене- |

На рис. 3.38 приведены данные, иллюстрирующие эти соображения. Как видно из графика, экспериментальные точки укладываются на прямую, проходящую через начало координат. Угловой коэффициент этой прямой отражает влияние на прочность адгезионного шва таких факторов, как состояние поверхности целлофана (количество и размеры дефектов), количество окисленных групп на поверхности полиэтилена и др., а также влияние факторов, действующих в процессе разрушения адгезионного шва. Приведенные данные позволяют однозначно заключить, что существенную роль в адгезии полиэтилена к целлофану играют процессы затекания полиэтилена в микродефекты целлофана

нии а полиэтилен переходит в вязкотекучее состояние. Была изучена поверхность полиэтилена после контакта с целлофаном и образо — ва ния соединения. Для этого адгезия между поли этиленом и целлофаном нарушалась путем увл ажнения места соединения и Octoj южного расслоения.

Методика изготовления электронно-микроскопических снимков полиэтилена после отслоения включала снятие двухступенчатых реплик Поверхность отслоенной п< >лиэтилеповои пленки имела не — когорое количество выпуклостей цилиндрической формы Статистическая обработка размеров этих выпуклостей показала, что они того же порядка, что и впадины на целлофане Удаось рассчитать высоту выпуклостей, т. е. глубину затекания полиэтилена в микродефекты целлофана, и по этим данным определить значения величин р и е Оказалось, что они совпадают с соответствующими значениями Р и s, полученными на модельных капиллярах.

|

|

Напря жение, при котором п роисходит разрушение соединения, пропорционально поверхности контакта S. которая, в свою очередь, пропорциональна (в случае цилиндрических микродефект< >в) величине I. В этом случае

(3.24)

Где К — параметр, постоянный дя данной Пары склеиваемых пленок, v — скорость разрыва связей при расслаивании, Up — потенциальный барьер акта разрушения связей при расслаивании склеики: Тр — температура расслаивания.

С помощью уравнения (3.24) можно прогнозировать влияние технологических факторов, так их как вязкость рагплава (которую можно регулировать, например, изменяя температуру экструзии), давление, время контакта и др., на прочность соединения Кроме того, характеристика прочности соединения а дается как функция режима эксплуатации, например температуры расслаивания Т, скорости расслаивания и свойств соединения (Г/р) В случае возникновения внутренних напряжений, способствующих разрушению адгезионных связей, вураьнение (3 24) вводится член (о ).

При производстве плоской пленки для нанесения на подложку или при получении многослойного пленочного материала температуры по зонам повышаются для обеспечения надежной адгезии (табл. 3 3).

|

Таблица 33

|

Предпочтение плоским пленкам отдают в тех случаях, когда от упаковки требуются повышенная прозрачность, четкая маркировка и другая информация, а также высокие и стабильные прочностные свойства. При упаковывании на автоматических линиях удобнее использовать рукавные пленки

Производство тары из полимерных пленок и листов29 ноября, 2012