Математическое моделирование процесса

Математическое моделирование процесса экструзии пленок с раздувом осн< >вано на принятии ряда допущений, таких как пренебрежение силами инерции, поверхностного натяжения, аэродинамического сопротивления потоку. Форма рукавной заготовки определяется отношением линейной скорости экструзии пленки v? к средней .линейной скорости эк ci рузии расплава на выходе из головки vQ, А также давлением раздува. При некоторых доггущениях коэффициент раздува K — D/D = йЛ0 и о гношение v FvQ определяют степень вы — тя жки полимера в заданных направлениях Описание процесса формования изотропных пленок упрощается при допущении, что продольная скорость от головки до. линии кристализапии (зона раздува L) v2 = const, а растягиваемый рукав имеет форму конуса. Тогда градиент скорости у = (vj — vjf/l, где у —скорость движения участка на расстоянии L от головки.

Объемные расход расплава О в различных сечениях рукава определяется соотношением

О = 2nr0h0v0 = 2r.RH, (3.1)

Где RQ — с реднии радиус кольцевого зазора головки, HQ — ширина кольцевого зазора RnH— радиус рукава и его длина соот в< ягственно

Из приведенного соотношения следует, что для получения изотропных пленок рассматриваемым методом необходимо добиваться конической формы р^тсава и выполнения условия ht/H = к2.

В случае конической формы рукава его геометрические параметры могут быIb определены из следующих Cooti юшений [8 47]

I = l+(B-l)f В=Щ

Го L ги

H L ВН LBH { ‘

Где величины г и H соответствуют переменным параметрам, определяемым на расстоянии Z от начала вытяжки, R — радиус рукава на высоте Н

Соотношения (3 1) и (3 2) позволяют рассчитать параметры изотропных пленок, например радпуг рукава R после раздува или (чтото же) ширину получаемого рукава, если известны характеристики головки (г, г0) Возможно также определение номинальной толщины пленки

Длина зоны охлаждения рукавных пленок, как было показано выше определяется способом и интенсивностью охлаждения. При увеличении расхода охлаждающего воздуха или при понижении его температуры линия кристаллизации приближается к головке. Охлаждение пленки осуществляется вследствие отвода тепла за счет излучения Q и вынужденной конвекции Обычно Q составляет не более 10 — 20% от Of щего количества отводимого тепла Значение Q Определяютпз уравнения

Dqs=a(T-TL)dF, (3.3)

Где а — коэффи! щенттеплопередачи от пленки в охлаждающую среду; Т— температура пленки, ITL — температура воздуха, используемого для охлаждения, F — площадь поверхности рукава в зоне охлаждения.

Значение а определяется по ск< >рости движения воздуха V :

A = 6,12VB0’78. (3.4)

Количество тепла, отводимого за время Dt от единицы площади пленочного рукава, определяется по формуле

DO = o.(T-TL)Fdt.

Большое значение имеют взаимосвязи основных параметров технологического процесса экструзии пластических масс Для их изучения создаются математические модели экструзии. Такие модели получают совместным решением системы у равнений сохранения массы, энергии, количества движения (в прил ожении к рассматриваемому процессу) с реологическими уравнениями состояния полимера.

|

(3.5) |

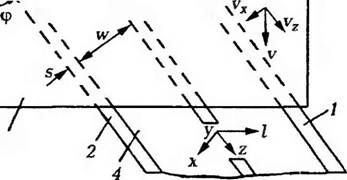

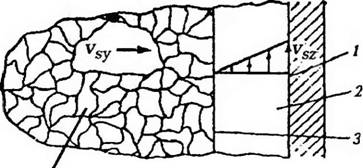

Если объемная производи гелыюсть экстру дера определяется работой зоны дозирования, то можно математически описать работу экструдера в этой зоне. Рассматривая так называемое «обращенное движение» (червяк неподвижен, а перемещается корпус) и пренебрегая кривизной канала, м< >жно развернуть канал червяка на плоскость и представить схематически процесс так, как он изображен на рис. 3 22. Если рассматривать установившееся течение и пренебречь массовыми силами инерции, то можно получить систему уравнении, описывающих движение жидкости, подчиняющейся степенному заКону вязкого течения при наличии теплообмена.

|

Е |

|

W |

|

|

|

\ |

|

3 |

|

ч ^ |

|

Рис 3.22. Развертка р. инто»юго канала червяка на плоскости 1 — стенка канала; 2 — гребень нарезки червяка, 3 — поверхность корпуса; 4 — канал |

Для построения модели, допускающей аналитическое решение, делаются следующие допущения: 1) течение в направлении оси существует только в непосредственной близости к стенкам канала; 2} размеры канала по всей длине постоянны, т. е. v и w не зависят от z; 3) температурный градиент в поперечном направлении пренебре-

Ось червяка

T

Ь

Жимо мал по сравнению с продольным. С учетом этих допущений уравнения равновесия в напряжениях сведутся к виду

ДРху дР

ZX

(3-6)

Ду dz Ду dz dz dz dy

Где P— гидростатическое давление в точке; ру—компоненты тензора напряжений, действующего на элементарный объем.

|

Dp |

|

Dp |

|

Yz + Dp |

|

Ар Дх |

|

У* f Ф |

|

ДР Dz |

|

ЭР ду |

|

Zy |

|

Xz |

|

Dz |

|

Dv^ Ду |

|

(3.7) |

|

Где р — плотность экструдата; ср — удельная теплоемкость при постоянном давлении, v — проекции вектора скорости жидкости на соответствующие оси; ру — компоненты напряжении (первый индекс указывает ориентацию поверхности — направление нормали к площадке, к которой приложена сила; второй — направление, вдоль которого действует сила) (рис. 3.23).

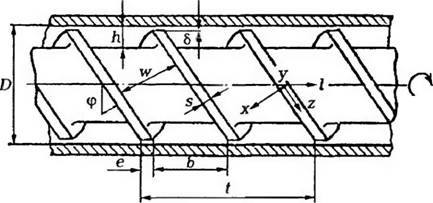

Рис. 3 23. Схема расположения координатных осей и обозначение геометрических параметров червяка С целью учета теплообмена с окружающей средой в уравнение теплового баланса вводят дополнительную характеристику процесса — коэффициент политропичности к. Если все тепло, выделяющееся во время работы экструдера, отводится в окружающую среду, то К = 0 (изотермический режим) Если же все тепло, выделяющееся в результате внутреннего трения, остается в полимере, то к = 1 (адиабатический режим). В реальных условиях имеют место промежуточные режимы, когда помимо тепла от внутреннего трения расплав получает тепло от нагревателей. В этом случае 0 < к < 1. |

При составлении энергетического баланса считают, что теплопередача вдоль оси канала пренебрежимо мала. Тогда

Используя коэффициент политропичности, уравнение (3.7) можно представить в виде

Орс^ DT — kdW — QdP,

Где О — объем расплава, проходящии в единицу времени через единицу сечения канала; ср — колич ество тепла, необходимого для нагревания единицы объема расплава на один градус; DW— работа вязкого трения на участке длиной Dz.

Основные дифференциальные уравнения изотермического режима экструзии рассмотрены для случая экструзии «ньютоновской» жидкости и аномально-вязкой жидкости, подчиняющейся степенному закону течения.

Для построения математической модели используют приближенное решение, основанное на замене реального двухмерного течения двумя независимыми одномерными течениями, С помощью эт< >и модели предпринимаете я поп ытка установить связь между давлением на выходе из цилиндра и соответствующим значением объемного расхода и температуры расплава при заданной температуре стенок цилиндра. Стремятся определить расчетным путем такие характеристики двухмерного течения, как объемный расход поступательного течения, определяющий производительность процесса; значения градиентов давлении в поступательном и циркуляционном течениях, определяющих давлен ие и осевое усилие в зоне дозирования, и др.

|

(3.9) |

Объемный расход О поступател ьного потока для случая плоского моделирующего течения определяется следующим выражением:

О — HwFd Jvz Cn) = *i = ЧС(П|),

П N +2

Где Fd — коэффициент формы противотока, равный

|

|

Х] — безразмерная координата (ri = y’7i); Uz =7tDNcos<p;

|

(3 8) |

W = — zr/f)sm<p/7; t — 7i/)tgcp

|

(3.10) |

IIpc >изводительность экструзии псевдопластичной жидкости определяется как

^ 2а FdN , . П + 2

Здесь

А = — {е/г^тфсовф,

А параметр выбирается по специальным номограммам в зависимости от безразмерного градиента давления В, равного

В_ dP/dx (dP/dxY‘

Где (DP/Dx) * — норми рующии градиент да влений, при котором HQ = 0.

Для определения объемной производительности цилиндрического червяка в политропическом режиме предложено уравнение слеДующего вида:

Где к{1) —значение коэффициента политропичности, зависящее от места расположения сечения на оси червяка; R = ebx Jj (— начальный коэффициент консистенции.

Для расчета производительности зоны питания (загрузки) обозначим независимую обт. емную производительность этой зоны символом О *, независимую объемную производительность зоны плавления — О’, независимую производительность зоны дозирования — О

Такие значения объемной производительности характеризовали бы каждою из зон, если бы процессы, протекающие в них, не зависели друг от друга. Изделия хорошего качества получаются, когда соблюдается условие О" >0; > О* .Следовательно, зона дозирования

Определяет производительность процесса. Если Q* то режим

Работы экструдера станет нестабильным и качество изделии ухудшится

Объемная производительность зоны загрузки равна

„ , 2жг, sinGsincn 1 — I _ fcT smG

Q3 = vuwh = П NhD————- = 2aN———— {3.12)

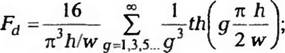

Где vn — скорость, с кот< >рой пробка перемещается по каналу, wи h — соответственно ширина и высота канала; N——• частота вращения чер вяка, D— диаметр канала, углы 0 и ф обозначены на рис. 3 24

Объемный расход зоны загрузки в 2 раза больше вынужденного потока (перемещение жидкости червяком с такими же размерами

|

|

Рис 3 24 Схема движения материала в зоне загрузки; корпус неподвижен, червяк движется

При отсутствии противодействия), рассчитанного для этой зоны Производительность зоны загрузки изменяется в зависимости ит соотношения коэффициентов грения пробки о стенки цилиндрами о поверхность канала t Максимальная производительность имеет место, когда пробка материала движется но каналу с такой же скоростью, с какой червяк перемешается относительно корпус а, т. E.Fb«/. Давление в зоне питания практически рассчитывают по формуле

4+1 D (3 13)

Где конический сердечник заменен ступенчато цилиндрическим, а /* — порядковый номер ступени, А., А, В. и В — параме гры. зависящие от геометрии червяка, режима работы экструдера и реологических свойств перерабатываемого материала.

Как упоминалось выше, пробка материала движется с проскальзыванием относительно поверхности. За счет трения на поверхности контакта выделяется тепло. Около 95% работы трения расходуется на поверхности контакта пробки с внутренней поверхностью корпуса Количество тепа, выделяющегося в ндини! iy времени на участке поверхности корпуса диной Dz, равно

DWb = vnPibwdz = nND ~^—fbwPdz. (3 14)

Так как dVTЈ пр< >порциопально локальному давлению Р, то оно должно экспоненциально возрастать по длине канала Однако это имеет место только до тех пор пока поверхностные слои пробки не на грелись до температуры плавления. В области образования слоя расплава оканчивается зона питания к начинается переходная зона. Употненио пробки начинается практически, когда толщина слоя расплава становится в 4 — 5 раз больше радиалъног о зазора.

С этого начинается продвижение материала по зоне плавления. Длину участка червяка, на протяжении которого толщина слоя расплава достигает значений, необходимых для проявления механизма уплотнения пробки рассчитывают по уравнению

W + z{

Где oR—радиаьный зазор: р$—плотность материала пробки со = fiwp^; Va — скорость перемещения пробки, Zf— расстояние от конца зоны загрузки до сечения, в котором температура поверхности пробки достигла температуры плаьления.

Зона плавления следует за переходной зоной Как упоминалось выше, плавление материала начинается на поверхности его контакта с горячей стенкой корпуса. Образующаяся на стенке корпуса пленка расплава постепенно по мере продвижения расплава утолщается и, когда ее толщина превысит значение радиального зазора между червяком и корпусом, передняя кромка стенки винтового канала начнет соскребать слой расплава. Этот слой собирается у толкающей стенки вин гового канала Ширина пробки материа ла по мере ее продвижения по каналу все время уменьшается вследствие плавления

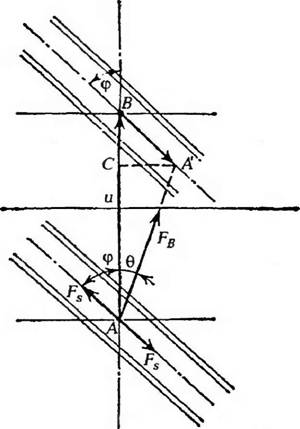

При расчетах параметров зоны плавления исходят из того, что поля скоростей и температур в каждом сечении канала не зависят от времени и что область расплава отделяется от области гранул четкой границей (ка к будто полимер характеризуется четко проявляющейся температур* >й плавления) Пробка гранул принимается гомогенной и непрерывной. Считается, что поперечное сечение областей расплава и пробки является прямоугольным Теплопередача осуществляется от внутренней поверхности корпуса 1 (рис. 3 2э) через движущуюся пленку расплава 2 к твердой пробке 4. Кроме того, допол — н ительные порции тепла поступают за счет внутреннего трения

Обычно принимают толщину слоя гранул бесконечно большой, что в принципе д< шусти мо, так как коэффициент теплопроводности I ранул очень мал и, как видно из рис. 3.25, температура гранул быстро уменьшается и становится практически постоянной на всем рас — стоянии пробки по толщине. Скорость движения поверхности корпуса относительно червяка составляет 10 — 100 см/с.

|

|

0

Рис 3,25. Теоретическое распределение температур в расплаве и пробке 1 — внутренняя поверхность корпуса.

2 — расплав; 3 — поверхность раздела фаз; 4 — пробка

Течение тонкого слоя расплава рассматривается как вынужденное течение между двумя бесконечными параллельными плоскостями* внут ренней поверхностью развертки корпуса, которая движется со скоростью v и имеет температуру Th, и поверхностью раздела фаз, температура которой 7 равна температуре плавления материала. Поверхность раздела фаз движется вдоль канала со скоростью v. Учитывая, что количество тепла q^, расходуемого на плавление материала на < д инице поверхности раздела I равно разности между количеством тепла / , подводимого к поверхности раздела, и количеством тепла (/_ , отводимого от нее и твердой пробки, получают

V^Lffa — Т9) + — ^-Ь—~РМТ9 ~ТОК (316)

Где v— проекция нектора скорости движения пробки, X — теплота плавления материала; к.— коэффициент теплопроводности расплава при средних значениях температуры и давления; ра— эффею ив — ная вязкость при градиенте скорости Avb/6 — разность скоростей движения корпуса цилиндра и пробки; 6 —толщина слоя расплава) ; с — теплоемкость материа ла.

Если ширину пробки обозначитьX. то скорость плавления на единице длины канала ау можно рассчитать из уравнен ия материального баланса

W = vsyXPs =0,5V5A6 Р> (3.17)

Где vgx — проекция вектора скорости движения пробки.

Толщину слоя расплава р можно выразить как функцию ширины npof. ки Хи физиче< :ких характеристик полимера и режима экструзии:

|

(3.18) |

|

8 = |

05

Выше мы упоминали, что в рассматриваемом случае производительность экстру дера определяется производительностью зоны дозирования, равной

О =——— (3.19)

R—1 ‘

Где М = /ф0ЬЯ/(рср); Е = — i"e)(l + 3sin’ф)/Л-ze/5 — ctgv;

К= + 2ас; с = 0,5(Гь +TS -270).

Таким образом, на примере экструзии пленок мы видим, что в настоящее время созданы предпосылки для научно обоснованного выбора оптимальных параметров технологического процесса Математическое моделирование процесса находится на подии моделирования рео — логическ их процессов, протекающих в канале червяка экструдера и в его формующем приспособлении. Полученные с известной степенью приближения уравнения позволяют установить ко. личественные соотношения между параметрами конструкции червяка и головки, свойствами расплава и некоторыми па[ >амотрами процесса (произв< бдительностью, давлением и темпера турой в зонах экструдера).

Задачи, стоящие перед технол< >гом, обы чно формулируются шире. I Томимо производительности экструдера переработч ик должен обес-

Печивать оптимальное сочетание эксплуатационных характеристик получаемых пленок. Это, как было показано на примере производства рукавной пленки, не исчерпывается варьированием реологических и теплофизических характеристик процесса, протекающего в экструдере Режимы охлаждения, раздуьа, складывания рукава и другие ф жгоры оказываются иногда решав >щими при производстве пленок этим методом.

Приведенный пример моделирования процессов экструзии рукавных пленок является базой для создания системы автоматического управления такими процессами.

Технология и оборудование для производства рукавных пленок относительно просты и получили широкое распространение в изготовлении пленок ПЭ, П11 ПВХ, ПВДХ, ПК, АЦ и др.

К недостаткам этого способа относятся:

•низкая эффективность воздушного охлаждения;

• пониженная производительность и прозрачность (особенно ПП) пленок,

• неравномерная толшина пленок;

•склонность к складкообразованию пленок.

Производство тары из полимерных пленок и листов29 ноября, 2012