Пристрої формування упаковки із термозварних рулонних матеріалів

До рулонних пакувальних матеріалів належать матеріали, виготовлені із полімерів, паперу, картону, а також комбіновані, які поставляються на пакувальну машину рулонами.

Одним із основних напрямків у розвитку пакувальної техніки є створення і вдосконалення машин автоматичної дії з безперервним процесом пакування у сучасні термозварні пакувальні матеріали, що подаються з рулону у вигляді стрічки. Застосування термозварних пакувальних матеріалів, здебільшого на основі полімерних композицій, сприяє інтенсифікації процесу виготовлення споживчої упаковки та дозволяє створювати технічні комплекси, в яких поряд із виконанням операцій з пакування продукції здійснюється і виготовлення упаковки.

Загальна ефективність роботи пакувального обладнання залежить від якісного функціонування всіх складових технічних модулів, але, як показує досвід і спостереження за роботою та налагодженням такого типу обладнання, найбільш трудомісткими і чутливими до незначних коливань фізико-механічних характеристик пакувальних матеріалів є пристрої подачі пакувального матеріалу, формування конструктивних елементів упаковки, зварювання швів та відрізання окремих пакованих одиниць.

|

3-шовна упаковка з кутовим з’єднанням |

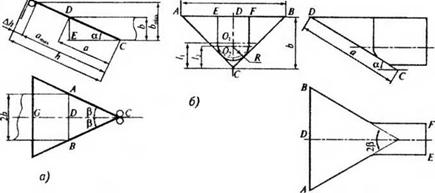

Залежно від геометричної конфігурації упаковки (плоска, об’ємна, пірамідальна, трапецеїдальна тощо) (рис. 4.1) формування її конструктивних елементів може здійснюватися такими способами: безперервного згортання

Залежно від геометричної конфігурації упаковки (плоска, об’ємна, пірамідальна, трапецеїдальна тощо) (рис. 4.1) формування її конструктивних елементів може здійснюватися такими способами: безперервного згортання

|

|

|

3-шовна стандартна упаковка |

|

3-шовна стандартна упаковка з євроотвором |

|

|

|

3-шовна упаковка зі зміщеним вертикальним швом |

|

3-шовна стандартна 3-шовна стандартна Упаковка з поперечною упаковка з поперечною Застібкою застібкою з євроотвором |

|

Б) |

&

&

Упаковка з прямокутним плоским дном

Упаковка з прямокутним дном і зміщеним вертикальним зварним швом упаковка з прямокутним дном і з 4 вертикальними зварними швами (SteeLo Pack)

|

|

![]()

![]()

Упаковка з прямокутним дном і з 4 вертикальними зварними швами

Упаковка з прямокутним дном і з поперечною застібкою

Упаковка з прямокутним дном, зміщеним вертикальним зварним швом і з поперечною застібкою

|

|

![]()

![]()

Упаковка з прямокутним дном, з 4 вертикальними зварними швами і з поперечною застібкою упаковка з прямокутним дном, з 4 зміщеними вертикальними зварними швами і з поперечною застібкою упаковка зі швами з 3 боків

|

|

Упаковка вертикально стояча, з 3 боків зварена упаковка вертикально стояча, з 3 боків зварена і з застібкою упаковка зі швами з 3 боків і з євроотвором на зварному шві

|

И |

|

Упаковка з 2 матеріалів, повторно закривається і з євроотвором |

|

Плоска упаковка, повторно закривається і з євроотвором, для сухої продукції |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Плівки в рукав, формування замкненого або розімкненого жолобу, плоского складання тощо.

|

Розмотування плівки |

Реалізація кожного з цих способів формування упаковки потребує також відповідних робочих органів, параметри яких повинні забезпечувати якісне виготовлення упаковки за заданих значень фізико-механічних характеристик пакувальних матеріалів.

Реалізація кожного з цих способів формування упаковки потребує також відповідних робочих органів, параметри яких повинні забезпечувати якісне виготовлення упаковки за заданих значень фізико-механічних характеристик пакувальних матеріалів.

|

|

|

Рис. 4.2. Формування пакета з рулонного термозварного матеріалу вертикальним способом за допомогою комірцевого пристрою |

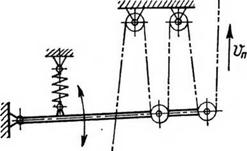

На рис. 4.2-4.5 наведені типові технологічні схеми виготовлення упаковки із рулонних термозварних матеріалів. Незалежно від конструкції пристроїв формування упаковки, пристрої подачі пакувального матеріалу мають подібну структуру.

|

|

|

|

|

|

|

Рис. 4.3. Формування плоского пакета: а — десятирядне; б — п ‘ятирядне; в — дворядне

|

Розмотування плівки

Рис. 4.4. Формування упаковки типу stick з рулонного термозварного матеріалу |

А)

|

|

|

Пристрої подачі рулонного пакувального матеріалу

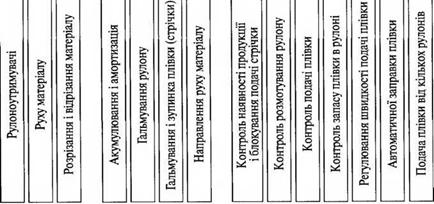

Для подачі такого матеріалу до робочих органів машини, що формують елементи упаковки, застосовуються пристрої, які мають різнотипні робочі органи. Такі робочі органи відрізняються не тільки конструктивно, а й тим, що виконують також різні технологічні функції. У загальному вигляді за видом технологічних функцій робочі органи цих пристроїв можна умовно поділити на три групи: основні, допоміжні та додаткові (рис. 4.6).

Робочі органи основної групи виконують головні технологічні функції — подачу плівки у пакувальну машину і, за потреби, розділення її на заготовки. Наявність усіх видів робочих органів основної групи обов’язкова в будь — якому пристрої подачі рулонних пакувальних матеріалів. Деякі прості машини можуть мати робочі органи тільки основної групи.

До основної групи належать такі робочі органи: фіксування рулону (рулоноутримувач) — для встановлення і фіксування рулону; руху матеріалу — для розмотування плівки/стрічки із рулону і подачі її до інших робочих органів; розрізання і відрізання плівки — для виготовлення із плівки окремих заготовок — етикеток, флатів тощо.

Робочі органи допоміжної групи забезпечують функціонування робочих органів основної групи залежно від конструктивного виконання пакувальної машини, характеру руху і швидкості плівки. Так, наприклад, при русі плівки із зазначеною швидкістю — як із постійною, так і зі змінною — потрібно застосовувати механізм амортизації і гальмування рулону. При зупинках руху плівки, циклових (при нерівномірному русі) і позациклових (при блокуваннях), потрібно застосовувати механізми гальмування і зупинки плівки. При русі стрічки за складною траєкторією застосовують механізми направленого руху плівки.

До допоміжної групи належать такі робочі органи: амортизації і акумулювання плівки—для зменшення коливань зусилля натягу стрічки під час її руху і накопичення запасу плівки між рулоном для стабілізації зусилля натягу в розмотуваній плівці і гасіння сил інерції рулону; гальмування і зупинки плівки — для гасіння інерції, створення натягу і фіксування положення плівки при зупинці її руху; направлення руху плівки— для збереження або зміни направлення руху плівки.

Усі робочі органи основної та допоміжної груп безпосередньо діють на плівку або рулон.

Робочі органи додаткової групи виконують контрольні, блокувальні, позациклові, регулювальні та інші подібні операції; ними можна контролювати роботу як пристрою подачі пакувальних матеріалів, так і інших пристроїв пакувальної машини в тій частині, в якій порушується робота пристрою подачі плівки.

|

Пристрої подачі рулонних пакувальних матеріалів |

||||

|

1 |

||||

|

Основні |

Допоміжні |

Додаткові |

||

|

Робочі органи |

Робочі органи |

Робочі органи |

||

|

1ІТ |

І і Т’ |

1 1 1 1 1 1 г |

|

|

Рис. 4.6. Структура пристроїв подачі рулонних пакувальних матеріалів

До цієї групи належать такі робочі органи: контролю наявності продукції і блокування подачі плівки при її відсутності; контролю розмотування рулону; контролю подачі плівки; контролю запасу плівки в рулоні; регулювання швидкості подачі плівки (наприклад, при фотоцентруванні рисунка); автоматичної заправки плівки при її обриванні або завершенні рулону; подачі плівок від кількох рулонів. Робочі органи перших чотирьох типів виконують контрольні функції і діють на плівку через робочі органи основної і допоміжної груп. Робочі органи інших трьох типів діють на стрічку безпосередньо, але не мають технологічних функцій, а забезпечують виконання додаткових вимог. Проведемо більш детальний аналіз різних типів і видів робочих органів пристрою подачі рулонного пакувального матеріалу в пакувальні машини.

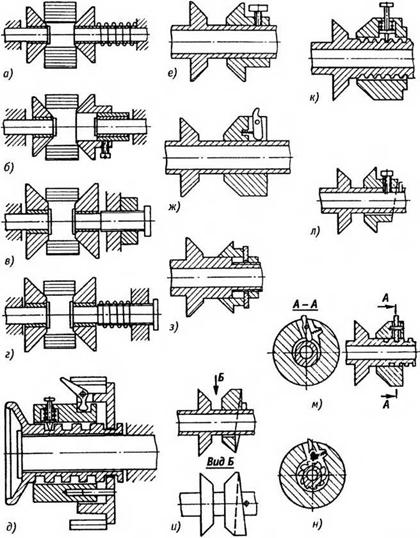

Найхарактерніші конструкції рулоноутримувачів наведені на рис. 4.7. Залежно від потреби знімання деталей для фіксування рулону рулоноутримувачі можуть бути двох систем — без знімних деталей та зі знімними деталями. Системи фіксування рулону без знімних деталей більш зручні у експлуатації і дають можливість швидше встановлювати рулон, ніж системи із знімними деталями.

Рулоноутримувачі першої і другої систем можуть бути виконані з розміщенням рулону на двох опорах і з консольним (одна опора) розміщенням. Двостороннім розташуванням опор забезпечується більш жорстка конструкція, що важливо при використанні широких і важких рулонів у високопродуктивних машинах. Двостороннє розташування опор у системі без знімних деталей можливе тільки під час встановлення рулону на двох напівосях (рис. 4.7, а-г). У системі із знімними деталями двостороннє розташування опор можливе в конструкціях із знімною віссю. Системи із знімними деталями (рис. 4.7, е-н) застосовують як за наявності знімної осі, так і при консольному розташуванні рулону.

При встановленні рулону на двох напівосях рулон заводиться між напівосями врадіальному напрямі, що потребує доступу дорулоноутримувача у тій площині, в якій відбувається рух плівки. У цій площині розташовані напрямні і ролики подачі плівки, амортизаційні важелі та інші деталі, через що доступ до рулоноутримувача суттєво ускладнюється. Механізми зі знімною віссю потребують більше часу для встановлення рулону на вісь і осі на станину, а тому широкого застосування набули механізми із консольним встановленням рулону.

У всіх системах широко застосовують фіксування рулону двома конусами, що підводяться до внутрішнього діаметра втулки рулону. Рідше, і тільки для вузьких рулонів, застосовують фіксування по конусу з одного боку і торцевої поверхні із другого. Фіксування по двох торцевих поверхнях з посадкою на внутрішній діаметр втулки можливо тільки при гарантованому значенні внутрішнього діаметра втулки і значній ширині втулки по відношенню до ширини рулону, оскільки інакше фіксувальні поверхні затискають торці рулону, шо перешкоджає розмотуванню плівки.

Залежно від напряму переміщення деталі фіксування рулону відносно осі його затискання механізми фіксування можна поділити на радіальні, осьові і колові.

Механізми з радіальним переміщенням деталі фіксування рулону (рис. 4.7, д) конструктивно складні. Виконання можливе тільки при великих значеннях внутрішнього діаметра втулки рулону. За цією схемою рулон фіксується по торцю або конусу з одного боку і трьом точкам на внутрішньому діаметрі втулки — з іншого. Втулка рулону повинна бути жорсткою, бо інакше рулон втрачає циліндричність, що небажано. А тому радіальне переміщення деталі фіксування застосовують тільки при встановленні рулону із жорсткою втулкою великого діаметра.

Механізми з осьовим переміщенням деталей фіксації та пружиною для створення фіксувального зусилля (рис. 4.7, а) застосовуються рідко, бо для відведення пружини потрібно встановлювати додатковий важільний пристрій. Це ускладнює конструкцію механізму і погіршує доступ до рулоноутримувача. Механізми з осьовим переміщенням деталей фіксації і 308

|

Рис. 4.7. Схеми характерних конструктивних виконань механізмів фіксування рулону Стопоріння конуса гвинтом (рис. 4.7, б, е) конструктивно найпростіші, але зусилля фіксації рулону створюється безпосередньо натисканням на конус вручну. При потребі створити значні притискні зусилля, застосовувати такі механізми не можна. Механізми з осьовим переміщенням деталей фіксування і самозаклинювальним стопором конуса (рис. 4.7, ж) порівняно із попередніми конструкціями більш зручні в експлуатації. Але і ця схема |

Механізму не може бути застосована за потреби створювати значні зусилля фіксації.

Механізми із коловим переміщенням деталей фіксації рулону з урахуванням зусиль, що прикладаються вручну для досягнення гарантованого закріплення рулону, мають більше переваг, ніж механізми з осьовим переміщенням деталей фіксації. Це можна пояснити виграшем у зусиллі під час закріплення рулону із застосуванням похилої площини або гвинта.

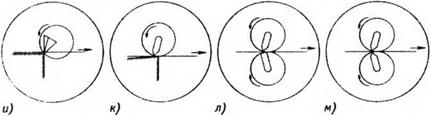

Із цієї групи механізмів найпростішою є схема із гвинтовим скосом на торці конуса (рис. 4.7, и). Але вона застосовується тільки при відносно невеликих коливаннях у розмірах внутрішнього діаметра і ширини втулки рулону.

Схеми механізму із коловим переміщенням нажимного гвинта із стопорінням контргайкою (рис. 4.7, в) і механізму із коловим переміщенням нажимної гайки і швидкознімної шайби (рис. 4.7, з) також прості, але потребують значно більшого часу для встановлення рулону і менш зручні в експлуатації. Більш зручні в обслуговуванні механізми за схемами г, к (рис. 4.7). Механізми із стопорною пружиною (рис. 4.7, г) із усіх схем з двома напівосями найзручніші в роботі. Механізми із рознімною нарізкою (рис. 4.7, к) також зручні в обслуговуванні, але ця схема вимагає, щоб напрям нарізки співпадав з напрямом обертання рулону. При значних ривках, що можуть виникати під час переміщення плівки, і при вібраціях машини виконання цієї умови не гарантує надійного фіксування рулону. А тому в механізмах зі знімними деталями застосовують комбіновані конструктивні схеми (рис. 4.7, л-н).

Механізми із гвинтовими скосами на торці конуса і стопорним гвинтом (рис. 4.7, л) забезпечують надійне затискання і виключають саморозгвинчування конуса, але застосовуються при незначних коливаннях розмірів втулки рулону. Механізми із рознімною нарізкою і самозаклинювальним стопором по внутрішній поверхні нарізки (рис. 4.7, м) і механізми з рознімною нарізкою і храповим стопорінням по зовнішній поверхні нарізки (рис. 4.7, н) найбільш зручні і надійні в обслуговуванні.

Згідно з наведеними схемами пристроїв фіксування рулону осьове зусилля можна створювати різними способами. Визначити зусилля, що прикладають до рухомого конуса для створення необхідного осьового зусилля, можна в кожному конкретному випадку відомими методами розрахунку гвинта, важеля, пружини тощо.

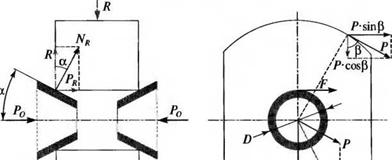

Розглянемо в загальному вигляді методику визначення осьового зусилля, необхідного для фіксування рулону.

Для фіксування рулон повинен бути затиснутий конусами для запобігання 310

Неспівосності рулону і утримувача, що може призвести до пульсації натягу в розмотувальній плівці. Осьове зусилля затискання повинно долати вагу рулону С і зусилля натягу плівки Р, прикладене до рулону і направлене, в загальному випадку, під кутом Ь до вертикалі (рис. 4.8). Здебільшого рулон гальмують гальмуванням рулоноутримувача.

|

( |

![]()

|

С |

Рис. 4.8. Схема прикладання зусиль до конусів рулоноутримувача

Рис. 4.8. Схема прикладання зусиль до конусів рулоноутримувача

При цьому осьове зусилля повинно створювати на колі контакту рулону з конусом діаметром £> момент сил тертя не менший гальмівного, оскільки в іншому випадку під час гальмування рулон на конусах не буде провертатися.

При знятті гальмівного моменту момент від натягу розмотувальної плівки складається із моменту, який потрібний на розгін рулону з рулоноутримувачем, і моменту, необхідного для подолання опору обертання рулоноутримувача. Момент опору обертання рулоноутримувача в опорах значно менший гальмівного моменту, а тому його можна врахувати через коефіцієнт запасу К.

Якщо момент від натягу плівки, необхідний для обертання рулону, більший гальмівного, що може бути при різних ривках в системі подачі плівки, то гальмо проковзує. А тому момент, що передається рулоноутримувачем за рахунок сил тертя по втулці рулону, в цьому випадку дорівнює сумі гальмівного моменту Мг і моменту опору обертання рулоноутримувача Моп. Таким чином, максимальний момент Мтах, який повинен передавати рулоноутримувач, дорівнює:

(4.1)

Де Т7 — сила тертя, що утворюється від дії нормальної реакції конусів, визначається як:

TOC o "1-5" h z ‘= *5“- ■ <«)

/ — коефіцієнт тертя конуса по поверхні втулки рулону;

Рм — осьова сила, потрібна для передачі максимального моменту Мтах, визначається:

Р =МІ_+МШ ; (4.3)

М /Б •

Згідно з рис. 4.8 рівнодіючу сил Є і Р можна визначити як:

Я = № + Р-соьР)2 + (Р-ьіп$)2. (4-4)

Тоді осьову складову реакції конусів Рк визначають:

Рк=Я^а =^|Щ+P^coфУ+(P:^n^f^tga. (4-5)

Таким чином, визначивши осьову силу із двох умов, необхідне осьове зусилля Р0 затискання рулону конусами рулоноутримувача повинно бути не меншим, ніж більша із сил РміР»

Як видно з одержаних залежностей осьове зусилля гальмування суттєво залежить від зусилля натягу плівки під час розмотування, а також від ваги рулону, його форми і співосності осей обертання рулону і осей конусів.

Розглянемо вплив цих факторів на значення осьового зусилля притискання деталей фіксування рулонів.

Здебільшого форму нормального рулону представляють у вигляді правильного циліндра без радіального биття, геометричні розміри якого визначаються стандартами, а вісь обертання співпадає з його геометричною віссю. Теоретична форма рулону — циліндр, утворений плівкою, згорнутою у вигляді спіралі. Ідеально радіус рулону пропорційний поточному куту архімедової спіралі:

Я=Ко~Ж Ф* (4‘6)

Де Я — поточне значення радіуса рулону;

Я0 — початкове значення радіуса рулону; сі — товщина плівки;

І — поточне значення кута повороту рулону, а центр ваги рулону співпадає з полюсом цієї спіралі.

Проте у наслідок неправильного намотування плівки, необережного транспортування і зберігання рулонів, неоднорідності матеріалу плівки і ексцентричності рулонних втулок форма рулонів ніколи не є ідеальною і не представляє собою правильний циліндр, а центр ваги рулону не співпадає з віссю його обертання. Залежно від форми і розташування центра ваги зустрічаються такі різновиди рулонів:

• циліндричні, вісь обертання яких паралельна їх геометричній осі;

• циліндричні, вісь обертання яких непаралельна їх геометричній осі;

• рулони з еліптичним перерізом;

• рулони з перерізом у вигляді довільної хвильової кривої.

Найпростіша механіка розмотування ідеального рулону базується на

Теорії руху тіл змінної маси.

Для випадку, коли відносна швидкість точки плівки, що відділяється від рулону, дорівнює нулю, обертальний рух системи можна записати рівнянням:

Де М— момент зовнішніх сил, прикладених до тіла, що обертається;

J — момент інерції тіла;

VI’ — кутова швидкість тіла.

Для спрощеного аналізу приймемо припущення:

ИС\’ • Я — лінійна швидкість змотування плівки; пЬу

Т ~ /г — маса суцільного циліндра;

ҐП’В? тіЬу

J я; —2—————— ^ момент інерції суцільного циліндра,

Де Ь — ширина рулону; g — питома вага плівки.

Прийняті припущення майже не впливають на точність розрахунків, оскільки дають похибку в межах 0,05 %.

З урахуванням припущень кутове прискорення можна визначити:

П СІУ (Ш сІ(й Л Ж У (И (4.8)

~зг- Я* ’

Але так як Ло=_£ ,_5_ и_2

А я 2% ‘ я3 ’

ТО =___ 5 (Ар ______ 8_.1L (4.9)

СІЇ 2п Ж 2їі /? ’

Де а — лінійне прискорення переміщення плівки.

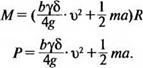

Підставивши вирази для визначення моменту інерції і кутового прискорення в рівняння (4.7) і після перетворень одержимо:

|

Або |

![]() (4.10)

(4.10)

(4.11)

У випадку сталого руху, коли плівка має постійну швидкість руху, тобто а = 0, зовнішня сила, прикладена до рулону в точці розмотування, визначиться:

|

|

(4.12)

Із формули (4.12) видно, що рушійна сила, яку потрібно прикласти до рулону в точці розмотування, для того щоб плівка рухалась із постійною швидкістю, не залежить від маси і радіуса рулону і прямо пропорційна квадрату швидкості розмотування плівки. Поряд із цим кутове прискорення обертання рулону різко збільшується пропорційно кубу зменшення радіуса рулону і визначається як:

Складова 0,5 та у формулі (4.11) є додаткова сила, необхідна для надання масі рулону прискореного обертання під час розгону із тангенціальним прискоренням на твірній, рівним величині а.

Для повної коректності формули (4.11) потрібно було врахувати інерційну складову від руху розмотаної плівки тпа. Проте ця величина дуже мала, а тому нею можна також нехтувати.

Для аналізу параметрів процесу розмотування рулону неідеальної форми приведемо існуючі види форм до узагальненої, яка характеризується тим, що вісь обертання рулону паралельна геометричній осі, тобто системи з ексцентричною віссю обертання рулону.

Як і при аналізі руху ідеального рулону, рух циліндричного рулону з ексцентричною віссю обертання будемо досліджувати як систему зі змінною масою, рух якої описується основним рівнянням динаміки (4.7).

Припустимо, що вісь обертання рулону О зміщена відносно його геометричної осі Оа на величину ексцентриситету є (рис. 4.9). Відношення е/К незначне, тому поточне значення радіуса г, проведеного від центру обертання рулону до точки розмотування А можна визначити за формулою:

Дс у — кут повороту рулону навколо осі обертання.

Скориставшися раніше прийнятими припущеннями щодо визначення маси, моменту інерції рулону та лінійної швидкості переміщення плівки в точці розмотування А, запишемо вирази для визначення ^ і у:

/0=+те2= ^+те2= 0,5 /и(Я2+ 2е2); (4.15)

Де Л, ,/01 — моменти інерції рулону відносно осей обертання О і О,.

За аналогією із (4.8) знаходимо кутове прискорення обертання рулону:

|

(4.16) |

![]() С!(й _ а і) сіг сіі г г2 сІЇ ’

С!(й _ а і) сіг сіі г г2 сІЇ ’

Де Ж=ж~е^‘ Сії ■

Використавши вираз для визначення с№/сН запишемо:

|

(4.17) |

![]() М= л+_5_. міп„, а г 2п ггЯ + гъ е8ШХ*/-

М= л+_5_. міп„, а г 2п ггЯ + гъ е8ШХ*/-

Вирази (4.15) і (4.17) підставимо в рівняння (4.7) обертання рулону і виконавши незначні перетворення одержимо:

М =гГт *+<* + ЬуЬь2 х

TOC o "1-5" h z 0 І 2 (І?+ЄС08)/)2 4g

.. ^(іР+ге2) Ьупь2е$іпу „ іг2(і?+2е2) ] „

Х(І?+ЄС08¥)3 + 7Є Х(І?+ЄС08¥)4]- 1 ‘

Так як на початку роботи, тобто на повному рулоні, коли і? І80е, змінні коефіцієнти

/?2+2е2 Л(]Р+2е2) тк2+2е2)

(і? +ЄС08}/)2 ’ (Я+ЄСО$\і)3 та (/?+ЄС08}/)4

Мають значення, що практично не відрізняються від одиниці, то рівняння (4.18) з похибкою в 3 % можна записати:

М0 = Р0г = ^ +№+бїШ^іпЖ^ .г (4.19)

(та , Ьуь1 , £у7Г02е8ІпіЛ 1,2 4# % )

|

Або |

![]()

![]() Для періоду сталого руху рулону формула (4.20) при а = 0 матиме вигляд:

Для періоду сталого руху рулону формула (4.20) при а = 0 матиме вигляд:

(4.21)

Оскільки із зменшенням радіуса рулону К ексцентриситет е також буде зменшуватись, рівняння (4.19 -4.21) будуть справедливі і для розмотування рулону малого радіуса.

Якщо зіставити формули (4.11) і (4.21), видно, що за умови застосування циліндричного рулону із ексцентриситетом і для забезпечення постійної швидкості розмотування погрібно прикласти додаткове зусилля розмотування, яке не залежить від маси рулону:

(4.22)

Це зусилля змінюється за гармонійним законом, і відповідно протягом кожного оберту рулону змінює своє значення із додатного на від’ємне. Тобто у відповідних положеннях рулону воно може бути рушійним або гальмівни м. При цьому частота змінення зусилля також змінна і збільшується із зменшенням радіуса рулону.

Наведений аналітичний аналіз руху рулону дає можливість з достатньою точністю визначити осьове зусилля фіксування рулону на конусах.

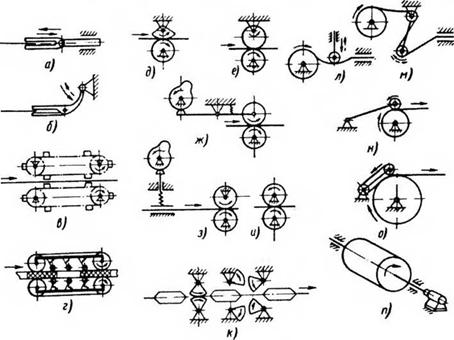

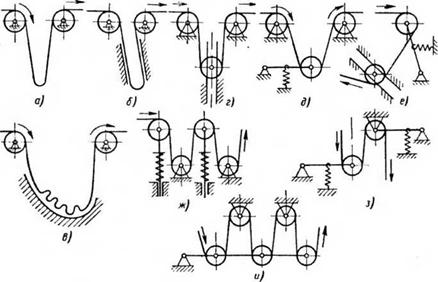

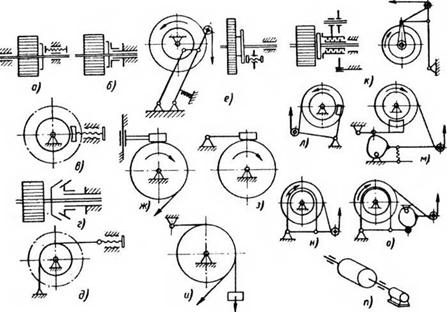

Механізми, щозабезпечуютьрух пакувального матеріалу, за призначенням можна поділити на дві групи: ті, що здійснюють розмотування плівки із рулону, і ті, що переміщують розмотану із рулону плівку до пристроїв формування упаковки. У деяких зразках пакувального обладнання функції цих двох груп механізмів суміщенні в одному механізмі. У багатьох випадках окреме виконання механізмів розмотування плівки із рулону і подачі її до пристроїв формування упаковки має однотипне конструктивне рішення. Поряд із цим ряд конструктивних рішень може бути використано тільки в механізмах розмотування рулону або подачі плівки.

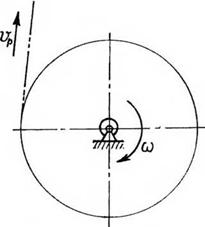

За характером дії па плівку або рулон механізми руху поділяють на тягнучі, штовхаючі плівку і обертаючі рулон (рис. 4.10). До тягнучих плівку належать механізми, у яких плівка фіксується на робочому органі, що її переміщає. Тобто зона контакту плівки з робочим органом переміщується відносно станини пакувальної машини (рис. 4.10, а—4.10, г). До штовхаючих плівку належать механізми, у яких робочий орган обертається навколо

Своєї осі, а плівка рухається за рахунок сил тертя між поверхнями плівки і робочого органу. Тобто зона контакту плівки з рухомим робочим органом нерухома відносно станини пакувальної машини (рис. 4.10, д — 4.10, к). Механізми, що забезпечують обертання рулону, можуть взаємодіяти, як безпосередньо з рулоном (рис. 4.10, н — 4.10, п), так і з плівкою (рис. 4.10, л, 4.10, м). В останньому випадку ділянка плівки між зоною її контакту з рухомим робочим органом і рулоном повинна бути під навантаженням.

Тягнучі механізми застосовуються для подачі плівки, а також при суміщенні в одному механізмі функцій подачі плівки і розмотування рулону. Механізми, що обертають рулон, можуть застосовуватися тільки для розмотування рулону. Штовхаючі механізми застосовуються, як при суміщенні функцій розмотування рулону і подачі плівки в одній конструкції, так і при окремому виконанні цих функцій. Механізми руху можуть забезпечувати рух плівки або рулону зі змінною або постійною швидкістю за рахунок особливостей конструкції і характеру руху робочих органів.

Тягнучі механізми для подачі тонкої нежорсткої плівки знайшли широке застосування, порівняно із штовхаючими, особливо за значної довжини переміщення плівки і за направлення руху не донизу, а доверху. Різні за

|

|

Величиною і фізикою сили опорів переміщення плівки можуть призводити до: втрати ділянкою плівки, що подається, стійкості у повздовжньому напрямку; відхилення від заданого напрямку руху; порушення нормального режиму подачі. Тому у багатьох конструкціях пакувального обладнання застосовують тягнучі плівку механізми із затискачами (рис. 4.10, а, 4.10, б). Робочі органи такого типу механізмів рухаються із змінною швидкістю (зворотно-поступальні або коливальні). Наявність у цих механізмах значних мас, що зворотно рухаються, дещо обмежує їх застосування в пакувальних машинах із значним числом циклів змінення швидкості (І 300 циклів за хвилину).

Тягнучі механізми, шо забезпечують односторонній рух плівки із постійною швидкістю, виконуються з місцевими контактами з плівкою (рис. 4.10, в) або з контактом по довжині плівки (рис. 4.10, г). У першому випадку парні затискачі для плівки встановлюються на двох ланцюгових або стрічкових конвеєрах, в іншому випадку — на одному ланцюговому конвеєрі або роторі, але при цьому хоча б один із затискачів у кожній парі повинен мати привод для затискачів плівки, подібний приводу затискання у механізмах, наведених на рис. 4.10, а, 4.10, б. У другому випадку застосовуються парні стрічкові конвеєри. Механізми такого типу надійно забезпечують подачу плівки, але їх застосування можливе тільки при деяких технологічних схемах роботи пакувального обладнання, наприклад, при подачі плівки для формування рукава.

Штовхаючі механізми забезпечують рух плівки як із постійною швидкістю, так і зі змінною при значно більшому числі циклів, ніж тягнучі механізми. Рух плівки зі змінною швидкістю може створюватися за рахунок геометрії робочих органів (рис. 4.10, д, 4.10, е), або за рахунок застосування відповідного привода (рис. 4.10, ж — 4.10, и). Ролик із сектором (рис. 4.10, д) або два сектора і два парних ролика, із яких один обертається відносно зміщеної осі (рис. 4.10, е), конструктивно прості, так як робочі органи при цьому можуть обертатися рівномірно. Але за цією конструктивною схемою механізми руху найбільш чутливі до зношування і складні в регулюванні. Надійнішими, а тому і більш поширеними є механізми з відведенням одного ролика від іншого за рівномірного і нерівномірного обертання обох (рис. 4.10, ж). У механізмах із зупинкою плівки (рис. 4.10, з) зусилля гальмування для зупинки плівки повинно долати тягове зусилля роликів, причому плівка, проковзуючись по роликам, не повинна пошкоджуватися. А тому такі механізми можна застосовувати тільки за достатньої міцності плівки і невеликої кількості циклів за хвилину.

Механізми з парними роликами (рис. 4.10, и) можуть забезпечити рух плівки як з постійною, так і зі змінною швидкостями. В останньому випадку ролики або відключаються від привода, або мають привод, що передає роликам нерівномірне обертання. Відключення роликів можливе тільки за невеликої швидкості руху плівки і невеликої частоти її змінення, так як виникають значні інерційні навантаження. Цей метод найчастіше застосовується тоді, коли технологічним циклом передбачені позациклові зупинки подачі плівки, наприклад, для блокування подачі плівки за відсутності виробу пакування.

Механізми з парними роликами (рис. 4.10, и), що забезпечують рух плівки із постійною швидкістю, конструктивно прості, мають невеликі габарити і широко застосовуються тоді, коли технологічним процесом пакування передбачено рівномірний рух плівки.

Механізми, що забезпечують рівномірний рух плівки за рахунок кількох пар секторів, що рівномірно або нерівномірно обертаються із зсувом фаз (рис. 4.10, к), застосовуються для подачі плівки, що формується в рукав, якщо через її міцність не можна застосовувати механізми, наведені на рис. 4.10, г. Такі механізми можуть мати невеликі габаритні розміри, ніж механізми, наведені на рис. 4.10, в, але більш конструктивно складні.

Механізми руху, наведені на рис. 4.10, л і 4.10, м, в сучасних зразках пакувального обладнання не застосовуються. Розмотування плівки з рулону із змінною швидкістю виправдано лише за незначної частоти її змінення і можливе тоді, коли середня швидкість руху плівки, що створюється механізмом розмотування рулону, більша ніж швидкість, що створюється системою подачі плівки. В протилежному випадку, натяг плівки, що створюється механізмом подачі плівки, поширюється не тільки на плівку, розмотану з рулону в петлю, але і на ділянку плівки, що знаходиться між механізмом розмотування рулону і рулоном. За цих умов розмотування буде здійснюватися механізмом подачі плівки і застосування механізму розмотування рулону втратить смисл.

Механізми, що забезпечують обертання рулону з постійною швидкістю розмотування плівки, з лінійним контактом привода і рулону (рис. 4.10, н), з поверхневим контактом привода і рулону (рис. 4.10, о) і з приводом рулоноутримувача (рис. 4.10, п), доцільно застосовувати при використанні рулонів великої ваги і за значної швидкості руху плівки. При застосуванні цієї групи механізмів плівка, що розмотується з рулону, не впливає на значення моменту, необхідного для обертання рулону, що дає можливість зменшити і стабілізувати натяг плівки. Також ці механізми можуть застосовуватися не тільки для розмотування, але і для гальмування рулону. Для механізму, наведеного на рис. 4.10. п, потрібна відповідна схема керування приводом, так як колова швидкість рулону повинна зберігатися постійною при зміненні його зовнішнього діаметру. У цих схемах механізмів розмотування рулону застосовують додаткові відслідковуючі пристрої, що контролюють розмір рулону або натяг плівки.

Застосування роздільних схем розмотування рулону і подачі плівки здебільшого викликано необхідністю зменшеї іня натягу плівки за значної маси рулону, високої швидкості переміщення плівки, особливо коли її швидкість змінна, а також при значній і складній трасі переміщення маломіцної плівки.

В існуючих конструкціях пакувального обладнання зустрічаються такі поєднання схем руху:

• тягнучі плівку (рис. 4.10, а і 4.10, б) і розмотування рулону (рис. 4.10, л, 4.10, м);

• тягнучі плівку (рис. 4.10, а — 4.10, г) і штовхаючі плівку (рис. 4.10, д — 4.10, з), а також штовхаючі плівку зі змінною або із постійною швидкістю (рис. 4.10, и) і розмотування рулону (рис. 4.10, н);

• штовхаючі плівку з постійною швидкістю (рис. 4.10, к і 4.10, и) і розмотування рулону (рис. 4.10, н — 4.10, п).

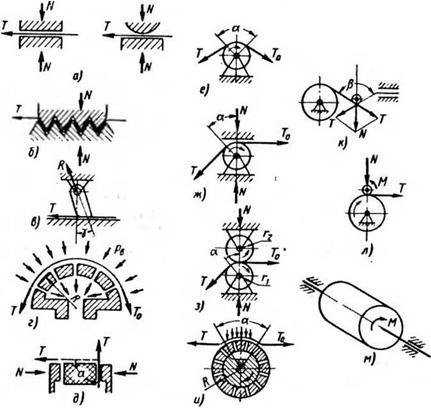

Для забезпечення руху плівки робочим органом потрібно подолати опори руху плівки і рулону, їх інерційні сили, що виникають під час гальмування і розгону, а також акумулювання і змінення напрямку руху. Найбільш характерні способи створення силової взаємодії робочих органів із плівкою або рулоном наведено на рис. 4.11. У тих випадках, в яких контакт плівки з одним із робочих органів здійснюється за рахунок іншого робочого органу, нормальний тиск контакту може створюватися будь-яким силовим навантаженням. У деяких закордонних зразках високопродуктивних машин нормальні зусилля контакту створюються за рахунок вакууму (рис. 4.11, г, 4.11, и).

Притискання плівки до поверхні робочого органу за рахунок вакууму забезпечується різницею тисків рь по пласкій поверхні Ра, що дозволяє створювати натяг Т:

Т=Рь’Р^, (4.23)

Де/— коефіцієнт тертя плівки по поверхні робочого органу.

Якщо поверхня робочого органу не пласка, а криволінійна, наприклад циліндрична з радіусом Я, то припустивши, що плівка є ідеально гнучким тілом, можна визначити її натяг, застосувавши формулу Ейлера:

Т= Т0 е/’а + рь~р-1Я (еї-а — І), (4.24)

Де Т7 — загальна площа контакту робочого органу із плівкою; І — довжина контакту плівки із вакуумним захватом; а — центральний кут охоплення плівки робочого органу; Т0 — натяг плівки при а = 0.

Якщо плівка притискається до виробу і до захвату (рис. 4.11, д) з кутом охоплення виробу плівкою а, натяг можна визначити за формулою:

Т = [Т0 + М(Гь+/)]еЛ-°, (4.25)

Де//— нормальне зусилля притискання плівки до виробу;/,/—коефіцієнти тертя плівки відповідно по поверхні виробу і захвата.

|

Рис. 4.11. Способи дії робочих органів на плівку або рулон |

Коли плівка притискається роликом, шо обертається, натяг можна визначити:

Т = Т0‘еГ-а. (4.26)

Якщо притискний ролик не має привода (рис. 4.10, з), то, застосувавши аналогічні залежності для випадку нерухомого притискного елементу, запишемо вираз для визначення зусилля натягу:

Т = До + Щ{/г +/} І-)]еГ?-а,

Ио

Дс/і,/2 — коефіцієнти тертя плівки відповідно по притискному і приводному роликах; сІ() — діаметр осі притискного ролика; 0(} — зовнішній діаметр притискного ролика.

Якщо обидва ролики приводні, за умови г, > г2, то колова швидкість на

Ролику 1 більше швидкості плівки і натяг можна визначити як:

Т=Т0 + И(Г2+/1), (4.28)

А якщо г, < г2, то:

Т=Т0 + Щ2-^, (4.29)

У механізмах руху, що тягнуть плівку, найчастіше застосовують затискачі із пласким або лінійним контактом (рис. 4.11, а). В таких схемах нормальне зусилля притискання в декілька разів перевищує значення, ніж в тягнучих. Цей фактор накладає відповідні вимоги па міцнісні і жорсткісні характеристики деталей механізму. Для усунення такого недоліку застосовують перегинаючі затискачі (рис. 4.11, б), що дозволяє значно зменшити необхідне нормальне зусилля. Але для стабілізації руху плівки і такий тип затискачів є недостатньо ефективним. Більш ефективними є самозаклинювальні затискачі (рис. 4.11,

В), так як в цьому випадку зовнішні зусилля притискання невеликі, а тягові зусилля практично не залежать від зовнішніх сил і обмежуються тільки міцністю плівки і жорсткістю робочих органів. Такого типу затискачі придатні для створення тягових зусиль тільки в одному напрямку і не можуть забезпечити точного фіксування плівки в момент затискання.

У всіх штовхаючих механізмах широко застосовуються схеми із парними затискними робочими органами (рис. 4.11, з). За цією схемою затискання обидва елементи робочого органу можуть бути як приводними, так і неприводними. У випадку застосування одного неприводного, а другого приводного елемента такий механізм застосовується для забезпечення постійної швидкості руху плівки.

Притискання плівки за рахунок її натягу (рис. 4.11, е) не є зовсім надійним способом переміщення плівки, застосовується тільки для міцних плівок і в сукупності з механізмами розмотування рулону (рис. 4.10, и).

У схемах механізмів, у яких розмотується рулон, застосовують: натискання на натягнену плівку (рис. 4.11, к); притискання рухомого робочого органу до периферії рулону (рис. 4.11, л); прикладання крутного моменту до валу рулону (рис. 4.11, м).

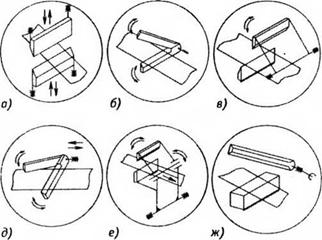

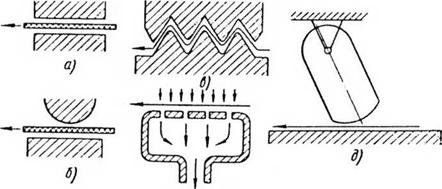

Для відділення окремої етикетки або сформованої упаковки від суцільного рулонного матеріалу застосовують у пакувальних машинах механізми відрізання. За структурою такі механізми можуть бути механічними і електричними. Електричні механізми застосовують тільки для полімерних плівок. В основі цих механізмів є розплавлення полімеру в зоні його контакту з елементом нагрівання. Такі механізми конструктивно подібні. Механічні механізми різання мають більш широку гаму конструктивних виконань. Нарис. 4.12 наведено типові схеми механічних механізмів різання. В основі наведених схем є два різальних елементи, один з яких обов’язково рухається, а другий може бути як рухомим, так і нерухомим. Рухомий різальний орган називають лезом, а нерухомий — нротиопорою.

Площина, дотична до поверхні різання, проведена через лінію перетину поверхні різання з площиною плівки, складає з останньою кут, який для різних схем різання є у межах від 0° до 90°, залежно від чого змінюються

|

|

|

|

І конструктивні особливості механізму. За цією ознакою схеми різання поділяються на дві групи: рух леза по нормалі до плівки (кут дорівнює або наближено дорівнює 90°); рух леза по дотичній до плівки (кут дорівнює або наближено дорівнює 0°); рух леза під кутом до плівки (кут — у межах 0°- 90°, але не дорівнює цим значенням).

Механізми з нормальним рухом мають або зворотний (поступальний або коливальний) рух різальних органів (рис. 4.12, а — 4.12, е), або односторонній — обертовий (рис. 4.12, ж, 4.12, з). Механізми із похилим (рис. 4.12, и) і дотичним (рис. 4.12, к — 4.12, м) рухом застосовуються тільки з різальними елементами, що обертаються навколо осей.

Механізми зі зворотно-поступальним рухом леза (рис. 4.12, а), з коливальним рухом навколо осі, паралельно довжині плівки (рис. 4.12, б), з коливальним рухом навколо осі, перпендикулярній до довжини плівки (рис. 4.12, в) застосовуються для відрізання нерухомої плівки, так як в цих механізмах леза є перепоною руху плівки протягом різання і повернення їх в початкове положення.

Механізми, схеми яких наведені на рис. 4.12, г — 4.12, е, призначені для відрізання рухомої плівки. Основною їх особливістю є те, іцо леза під час різання рухаються разом із плівкою.

Механізми, в яких леза обертаються навколо осі (рис. 4.12, ж, 4.12, з), застосовують для різання як рухомої, так і нерухомої плівки. Механізми, схеми яких наведені на рис. 4.12, а — 4.12, е, застосовують як з одним лезом, так і з двома. В останньому випадку зменшується тривалість різання, зменшується опір руху плівки, забезпечується відділення плівки від леза.

Крайка леза і притиножа може бути прямою, пласкою або просторовою кривою. Вона може бути також у вигляді ломаної лінії — пилкоподібного леза. Такі леза (рис. 4.12, а — 4.12, л) мають значну зношувальну стійкість при незначних зусиллях різання. Одним з недоліків пилкоподібних лез є нерівна зубчаста лінія відрізання плівки, а також виникає потреба в натягуванні плівки під час її різання.

Операція розрізання плівки здебільшого виконується у машинах, що формують пласкі пакети із одного рулону пакувального матеріалу, та в багато потокових фасувально-дозувальних машинах. Розрізання плівки виконується лезом, встановленим під відповідним кутом до напрямку подачі плівки. У таких механізмах лезо закріплено нерухомо до станини машини. Методики розрахунку геометричних і силових параметрів механізмів різання наведені у наукових працях співробітників Української академії друкарства.

Наведений аналіз механізмів руху плівки і її різання дає можливість на етапі складання технологічної схеми процесу виготовлення упаковки правильно підібрати конструктивні схеми робочих органів.

У процесі формування упаковки із рулонного пакувального матеріалу важливим є дотримання незначних коливань натягу плівки. У будь-якій високопродуктивній пакувальній системі із періодичним або безперервним режимом роботи передбачена функція амортизації і акумулювання пакувальною матеріалу.

Механізми амортизації, залежно від способу накопичення матеріалу, можна поділити на дві групи: з вільно сформованою петлею матеріалу та з примусово натягненою петлею (рис. 4.13). По кількості петель, що визначають запас матеріалу, розмотаного із рулону, механізми можуть бути поділені на однопетлеві і багатопетлеві.

Механізми з вільним формуванням петлі застосовуються у тих випадках, коли плівка розмотується з рулону і подається на подальшу обробку двома окремими системами руху. Плівка в петлю подається механізмом, що розмотує рулон, а вибирається із петлі при подачі її на подальшу обробку.

Механізми з примусово натягненою петлею можуть застосовуватися як при наявності окремого механізму для розмотування рулону, гак і при виконанні функції розмотування рулону і подачі плівки одним механізмом. В останньому випадку натяг плівки, що створюється механізмом руху через петлеутворюючий елемент, змінює положення вантажу або пружини, які, повертаючись в початкове положення, натягують плівку, що сприяє її

|

|

Змотуванню з рулону. Такі механізми застосовуються як для накопичення запасу плівки між механізмами руху, так і для зменшення коливань натягу плівки, що змотується з рулону. Остання функція особливо важлива при подачі плівки із змінною швидкістю, так як прискорення нерівномірного руху плівки за значних значень моменту інерції рулону призводить до великого натягу плівки. Якщо в таких пристроях подачі плівки не буде встановлено механізм амортизації, то може бути порив плівки.

Механізми з вільно направленою петлею (рис. 4.13, а) найбільш конструктивно прості, але за потреби значного запасу плівки в петлі потрібно передбачити значні геометричні розміри механізму. Для усунення цього недоліку такі механізми виконуються багатопетлевими, з напрямними площинами тощо (рис. 4.13, б, 4.13, в).

У механізмах із примусово натягненою петлею робочий орган діє на петлю в її вершині, де плівка обгортає ролик, що вільно обертається на осі. Механізм, в якому ролик поступально рухається (рис. 4.13, г), відрізняється від механізму, наведеного на рис. 4.13, б, наявністю петлеутворюючого елемента. В механізмі, що наведений на рис. 4.13, д, ролик встановлюється на кінці важеля, що коливається. У деяких конструкціях важіль виконується гнучким — у вигляді рами, що утворена двома пластинчатими пружинами. На кінці рами встановлюється ролик, а другий її кінець жорстко закріплюється або коливається на осі. В такому конструктивному виконанні забезпечується більш м’яка амортизація за рахунок малої жорсткості рами. Таку ж функцію виконує механізм, наведений на рис. 4.13, е, комбінований, з поступальними коливальними елементами. Якщо обидва елементи підпружинені, то жорсткість одного повинна бути менше жорсткості іншого, що забезпечує плавне прикладання натягу до рулону.

Багатопетлеві механізми із кількома роликами, що поступально рухаються (рис. 4.13, ж), з кількома важелями, що коливаються (рис. 4.13, з), та з групою роликів на одному важелі, що коливається (рис. 4.13, и), забезпечують значний запас плівки при малих габаритних розмірах і значно м’якшу амортизацію, ніж однопетлеві. На практиці багатопетлеві механізми (рис. 4.13, ж і 4.13, и) застосовуються із жорсткими важелями.

Багатопетлеві механізми інколи представляють собою важільні поліспасти і застосовуються у високопродуктивних пакувальних машинах. Амортизаційні механізми, крім основних функцій, виконують і додаткові.

Правильний вибір конструктивної схеми і параметрів механізму амортизації гарантує якість виконання операцій по формоутворенню упаковки. Питанням зменшення коливань натягу паперового полотна в поліграфічних машинах присвячено достатньо багато наукових праць.

Однак результати таких досліджень здебільшого можна застосовувати для машин із безперервним режимом протягування плівки. Безперервний режим роботи не є характерним для більшості пакувальних машин. А тому розглянемо методику визначення параметрів багатоиетлевих важільних механізмів, що широко застосовуються в пакувальному обладнанні.

Для забезпечення стабільного мінімального натягу плівки пакувального матеріалу широко використовуються компенсатори натягу полотна пасивної дії. Для ефективної компенсації натягу полотна компенсатори повинні мати достатньо високу частоту власних коливань і високу чутливість до зміни натягу полотна.

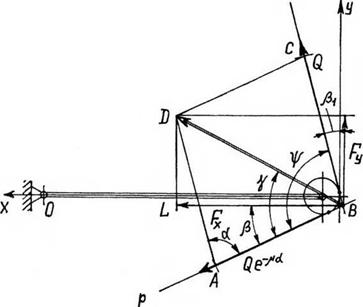

На рис. 4.14 наведена схема компенсатора, що складається з одного компенсуючого елемента.

На рис. 4.14 наведена схема компенсатора, що складається з одного компенсуючого елемента.

Натяги на вітках плівки з боку пристроїв формування упаковки і з боку рулону знаходяться в наступному співвідношенні:

Q =QBex“ (4.30)

Де Q— натяг полотна з боку пристроїв формування упаковки;

QB — натяг полотна з боку рулону; ц — коефіцієнт опору на відхиляючому ролику; а — кут охоплення плівкою відхиляючого ролика;

А = л-гр;

Гр — кут між вітками плівки з боку рулону і з боку пристрою формування упаковки.

Визначимо рівнодіючу силу натягу полотна, що діє на компенсатор. З ДАВД за теоремою косинусів запишемо (рис. 4.15):

Ql=Q+Q]^QQB cosa. (4.31)

З виразу (4.30) визначимо значення натягу полотна з боку рулону:

Qb = Qe — А“ (4.32)

Підставивши значення з виразу (4.32) у вираз (4.31), запишемо:

Q2R=Q2+(Qe-n2-2Q2e’iacos а =Є2(1+е“2^-2е" ^“cos а), (4.33)

Звідси________________________________________

Qr=Q^1 l + e_l“(e“l“-2cos а). (4.34)

Сила, що діє на компенсатор, набуватиме максимальних значень при куті а близько 180° і при мінімальному коефіцієнті опору т на відхиляючому ролику.

При а = атах = П значення QR буде мати максимальну величину при певній величині опору на відхиляючому ролику компенсатора, тобто:

ER=QRma (4.35)

Проте

CU=CO+e-“) (4-36)

Максимально можливе значення ()1Втах досягається при зменшенні опору на відхиляючому ролику компенсатора до нуля, тобто за умови т = 0. Тоді

Є1*«* = 20 (4.37)

Значення сили QR визначає чутливість компенсатора. Представимо вектор ()г< двома складовими Ру і У7,., де Ру — сила дотична до траєкторії руху точки В при повороті ланки компенсатора відносно опори О, а і7, — сила нормальна до траєкторії руху точки В, тобто напрямок вектора сили Рх проходить через опору О.

З рис. 4.15 видно, що чим більше є значення складової сили Ру, тим більш чутливим буде компенсатор. Тобто чутливість компенсатора залежить не тільки від величини сили ()к, а й від місця розміщення ланки компенсатора, тобто від взаємного положення обох віток плівки пакувального матеріалу і від місця встановлення опори О.

Введемо поняття коефіцієнта раціонального розміщення компенсатора:

/?тах

|

|

Що показує, яка частина максимально можливого значення сили 0і передається на вітку з боку пристрою формування упаковки, і цей коефіцієнт визначає чутливість компенсатора.

З урахуванням виразу (4.37) вираз (4.38) набуває вигляду:

F

|

(4.39) |

![]() К*=— >

К*=— >

* 2 Q

Для визначення залежності параметра Кк від геометричних параметрів конструкції компенсатора і всього механізму подачі пакувального матеріалу знайдемо значення складової сили Fy.

З ABDL знаходимо величину F:

Fy = QRsm(y-p) =

C>/;(sin у COS /З — COS ‘/sin /І). V ‘ ’

З AABD за теоремою синусів знаходимо, що

Osina

SmY = ^Tj— (4.41)

Підставивши значення QR з виразу (4.34) у вираз (4.41), одержимо:

Sin у = Sina (4.42)

V 1+е *“(е т—2 cos a)

З AABD за теоремою косинусів визначаємо:

/п2. /П2 -2»*а тл /1

Q=Q+Qe -2 QRQe cosy. (4.43)

З виразу (4.43) знаходимо:

Qt+Q^’-Q1

Cosy~ ^ Підставивши значення QR з виразу (4.34) у вираз (4.44), одержимо:

— ца ~

Е — 2 cos а,. . _ч

Cosy = —— ^=1. (4.45)

"V 1+е(е м< — 2 cos а)

Підставивши у вираз (4.40) значення QR із (4.34), sin у із (4.43) і cos у з (4.45), знаходимо значення складової сили F :

Fy = Q (sin(a + р) — е "“sin (і). (4.46)

Підставивши значення Fy з виразу (4.46) у вираз (4.39), остаточно 330

запишемо формулу для визначення величини коефіцієнта раціонального розміщення компенсатора:

8іп(а+р)-е~ца8іпр

|

Кк=- |

![]() (4.47)

(4.47)

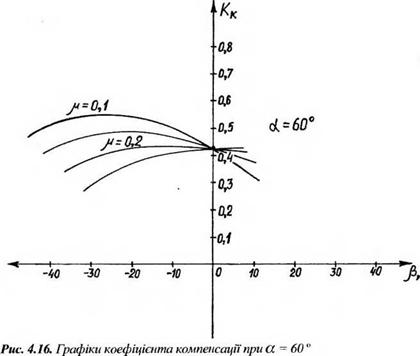

Проаналізувавши отриманий вираз можна зробити висновок, що раціональне розміщення компенсатора і його чутливість залежать від взаємного положення віток плівки пакувального матеріалу (кут а), точки встановлення опори компенсатора (кут /?) і величини сил опору на відхиляючому ролику компенсатора (коефіцієнт ц). На графіках (рис. 4.16) видно характер зміни чутливості від зміни геометричних параметрів компенсатора.

|

|

Для стабілізації натягу в плівці, що розмотується, і гасіння сил інерції рулону в пристроях подачі застосовують механізми гальмування рулону. Найбільш характерні схеми таких механізмів наведено на рис. 4.17.

Механізми гальмування рулону із пакувальним матеріалом залежно від зв’язку гальмівного моменту з параметрами руху можна поділити на ті, що управляються зовнішнім діаметром рулону, і на ті, що управляються натягом

плівки. Роль датчика натягу плівки здебільшого виконує петлеутворюючий елемент механізму амортизації.

Гальмівний момент створюється або на торцевій, або на циліндричній поверхні гальмівного диску чи барабану, або безпосередньо на циліндричній поверхні рулону. Притискання гальмівного елементу створюється здебільшого вантажем або силами пружності.

Механізми, в яких гальмівний момент не залежить від параметрів руху рулону, характеризуються постійним гальмівним моментом, який створюється на гальмівному елементі притисканням до його торця колодки (рис. 4.17, а) або диску (рис. 4.17, б), притисканням до його периферії колодки (рис. 4.17, в), конусу (рис. 4.17, г) або стрічки (рис. 4.17, д). Зусилля притискання керується вручну. Через те шо під час розмотування плівки з рулону його радіус зменшується в кілька разів, то при постійному гальмівному моменті натяг плівки в стільки ж разів збільшиться, так як пружний момент залишається рівним гальмівному. Через цей недолік гальмівні механізми з постійним гальмівним моментом застосовуються рідко.

У механізмах зі змінним плечем гальмування гальмівний момент здійснюється залежно від зміни розмірів рулону.

Механізми з гальмуванням колодкою на периферії рулону (рис.

4.17, ж— з поступальним рухом колодки, рис. 4.17, з — з коливальним

|

Рис. 4.17. Механізми гальмування рулону 332 |

Рухом) забезпечують постійне значення натягу, так як постійна сила тертя прикладається до рулону зі змінним радіусом, що забезпечує потрібну зміну гальмівного моменту при розмотуванні.

Механізми з гальмуванням стрічкою на периферії рулону (рис. 4.17, и) забезпечують при меншому зусиллі притискання більше гальмівне зусилля за рахунок ефекту збільшення натягу при охопленні барабана гнучкою ст річкою. Однак натяг у цьому випадку зменшиться із зменшенням радіусу рулону під час його розмотування, так як зменшиться кут охоплення рулону стрічкою.

При зміні натягу плівки, в тому числі і при зупинці руху в момент обриву, технологічної необхідності тощо, такі механізми не регулюють момент гальмування. А тому в таких випадках, коли рух плівки можливий із зупинками або при коливаннях натягу, краще застосовувати механізми зі змінним зусиллям гальмування, які також забезпечуютьексірене гальмування рулону при обриванні плівки. Всі ці механізми мають важільний пристрій, що відслідковує натяг плівки. Важіль здебільшого має механічний зв’язок із гальмом. Різні варіанти таких механізмів наведені на рис. 4.17, к — 4.17, о. У механізмі, наведеному на рис. 4.17, п, важіль діє на електроапаратуру, що керує електроприводом. Застосовувати таку схему гальмування доцільно, коли рулони мають великі маси і великі швидкості руху плівки.

У пакувальному обладнанні поряд із механізмами гальмування рулону широко застосовують механізми гальмування і зупинки плівки. Характерні схеми цих механізмів наведені на рис. 4.18. Ці механізми поділяють на дві групи: приводні і самокеровані.

|

Г) |

![]() За видом контакту з плівкою приводні механізми можуть бути пласкими, у яких парні гальмівні органи контактують по площині (рис. 4.18, а) або по лінії

За видом контакту з плівкою приводні механізми можуть бути пласкими, у яких парні гальмівні органи контактують по площині (рис. 4.18, а) або по лінії

(рис. 4.18, б), перегинаючими — з контактом парних органів по поверхні, утвореній ломаною або кривою лінією (рис. 4.18, в), вакуумними — з притисканням вакуумом до одного із органів з пласкою або криволінійною поверхнею (рис. 4.18, г).

До самокерованих механізмів належать самозаклинювальні гальма (рис.

4.18, д), що забезпечують гальмування або зупинку плівки при переміщенні її в напрямку натягу.

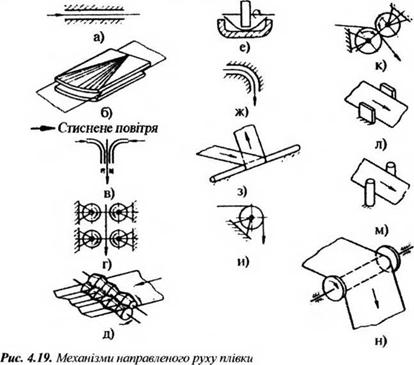

Компоновочні рішення пакувальної машини і особливості технологічного процесу виготовлення упаковки передбачають орієнтацію і зміну напрямку руху пакувального матеріалу. Для реалізації цієї операції застосовують механізми направленого руху плівки (рис. 4.19). Ці механізми можна поділити на групи залежно від забезпечення виду руху плівки:

• прямолінійний рух;

• зі зміною напрямку руху;

• рух з обмеженням у поперечному зміщенні.

Направляти рух плівки можуть нерухомі або рухомі елементи. Застосування механізмів, що забезпечують прямолінійний рух, поірібне за відсутності в плівці на прямолінійній ділянці гарантованого натягу,

|

|

Який сам може забезпечити прямолінійних рух плівки. Характерні системи механізмів, що забезпечують прямолінійних рух плівки, наведені на рис.

4.19, а — 4.19, е, для зміни напрямку руху — рис. 4.19, ж — 4.19, 7к і для обмеження в поперечному зміщенні — рис. 4.19, л — 4.19, н.

У пристроях подачі рулонного пакувального матеріалу ці групи механізмів застосовують комбіновано, залежно від технології виготовлення упаковки і фізико-механічних характеристик пакувального матеріалу.

Наведений аналіз пристроїв подачі рулонного пакувального матеріалу дає можливість створювати науково-обґрунтовану базу вибору функціональних модулів, тобто реалізувати модульну систему проектування пакувального обладнання.

Пристрої формування упаковки

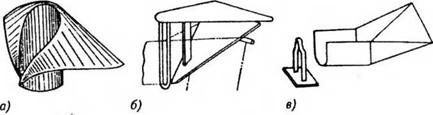

На основі аналізу технологічних схем формування упаковки із рулонних термозварних матеріалів виділені типові конструктивні елементи пристроїв формування упаковки (рис. 4.20).

Наведені схеми формувальників упаковки застосовуються в машинах як вертикального, так і горизонтального типу.

Наведені схеми формувальників упаковки застосовуються в машинах як вертикального, так і горизонтального типу.

|

|

|

|

|

Рис. 4.20. Схеми типових конструктивних елементів пристроїв для формування упаковки із термозварних рулонних пакувальних матеріалів: а—рукавоутворювач комірцевого типу; б — формування плоского тришовного або типу «дой-пак» пакета; в — формування розімкненого ІІ-подібного жолобу; г — формування замкненого ІІ-подібного жолобу; д формування замкненого жолобу для упаковки типу «флоу-пак»; е — формування чотиришарового плоского пакета |

Конструювання пристроїв формування упаковки для машин горизонтального типу має дещо спрощені теоретичні передумови, тому аналіз параметрів розпочнемо саме з них.

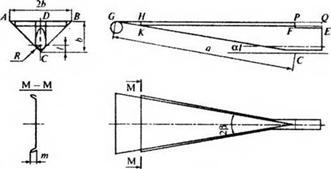

Пристрої формування плоских складених пакетів (тришовних, або типу «дой-пак») (рис. 4.21, а)

Цей пристрій симетричний, і характерними параметрами його є: 2b — ширина стрічки; b — висота пакета; а — кут нахилу формоутворюючої поверхні до горизонту, приймається в межах а = 20 -30°; /3 — кут при вершині формоутворюючої поверхні, який можна визначити як

Tgfi = b/a, (4.48)

Де а — відстань між точками D і С.

Із рис. 4.21, а видно, що sin а = b/а, тобто sin a=tgb, а

Р = arctg sin а. (4.49)

Задавши значення кута а, визначають кут 2/1 Для зменшення сил тертя рекомендують приймати кут /3 < 30°. Шляхом експериментальних досліджень можна підібрати найбільш оптимальне для конкретного пакувального матеріалу значення кута /3. У реальних конструкціях машин бажано передбачити, щоб кут /3 був регульованим.

Довжину формувального пристрою можна визначити за формулою:

H = 6max • cosec а + Ah, (4.50)

Де fomax—відстань від горизонтальної площини до розташування напрямного ролика; Ah -— технологічний зазор (30-50 мм).

Пристрій формування U-подібного розімкненого жолобу (рис. 4.21,6)

Вихідними даними для проектування є ширина плівки (стрічки) 2Ь ширина жолобу 2R задається відповідно до геометричних розмірів упаковки (можливо поштучної продукції). Виходячи з конструктивних особливостей упаковки радіус заокруглення жолобу можна приймати в межах R = (0,4-0,6) Ь. Як і для попередньо розглянутої конструкції пристрою, кут нахилу формувальної поверхні до горизонту приймають у межах а = 20…30°. Основний параметр, що потрібно визначити, є відстань 1 до центра кривизни жолобу:

|

|

|

Рис. 4.21. Схеми до розрахунку пристроїв формування упаковки для машин горизон-тального типу: а — форліувания пласта складених тришовних пакетів; б — формування U-подібного розімкненого жолобу; в — формування U-подібного замкненого жолобу |

/,</</2, (4.51)

Або

lR < 1 < (зr/2)R. (4.52)

Із геометричних співвідношень можна визначити:

А = b/sin а = b • cosec а, (4.53)

B = arctg (в/(а • cos а)) = а. (4.54)

Пристрій формування U-подібного замкненого жолобу (рис. 4.21, в) Даний пристрій за конструктивним виконанням подібний до пристрою

337

Наведеного на рис. 4.21, б, а тому методичні підходи до визначення основних геометричних параметрів адекватні. Поряд із цим за результатами досліджень пропонують приймати значення основних параметрів у таких межах: а = 5… 12°; Я = (0,1.. .0,3) Ь т = 15.. .20 мм (величина повздовжнього згину напрямної).

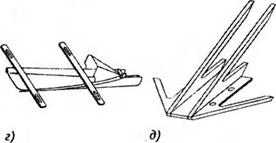

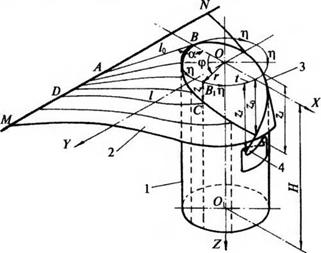

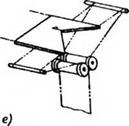

Пристрій формування вертикального рукава може бути виконаний на основі роликових напрямних і напрямної площини у вигляді комірця. Схема формування вертикального рукава за допомогою напрямних, виконаних у вигляді роликів (рис. 4.22) потребує значно більшої висоти пристрою формування упаковки. Поряд із цим, це один із вдалих варіантів формування упаковки із жорстких комбінованих матеріалів (на основі картону), які не бажано перегинати. Конструювання таких пристроїв зводиться до пошуку раціональних параметрів, за якими буде мінімізоване зусилля протягування матеріалу.

Дещо складніше вирішуються питання конструювання пристроїв з комірцями. Основною їх перевагою є мінімізація висоти пристрою.

В основу принципу формування заготовки упаковки в даному пристрої покладено безперервне формування рукава із плівки шляхом її перетягування через нерухомі формоутворюючі пристрої — рукавоутворювачі. Конструювання подібних пристроїв здебільшого здійснюється на основі експерименту, або у рідкісних випадках методами наближених розрахунків, що не забезпечує в повній мірі виконання потрібної форми і правильного поєднання робочих елементів рукавоутворювача, а також є основною причиною нерівномірного натягу плівки, появи на ній згоргок і розривів. Це можна пояснити недостатньою інформованістю розробників пакувального обладнання про наявність відповідного теоретичного підгрунтя. Результати наукових праць, присвячених даним питанням, опубліковані в дисертаціях і малодоступних

Матеріалах міжнародних наукових „ ..

|

Конференцій. У даному розділі розглянуто основні концептуальні підходи до за допомогою роликових напрямних |

![]() 1 г. Рис. 4.22. Формування пакета з

1 г. Рис. 4.22. Формування пакета з

проектуваннятакихпристроїв. Нарис. 4.23наведеносхемурукавоутворювача, який забезпечує формування рукава з круглим поперечним перерізом (найширше застосовується у пакувальному обладнанні). Рукавоутворювач складається з вертикальної труби 1, форма поперечного перерізу якої визначає форму рукава, і напрямної поверхні 2, а лінія їх перетину — це формувальний контур 3. Напрямну поверхню інколи називають «комірець», або «козирок». Для накладання кінців згорнутої в рукав плівки (унапустку) в пристрої присутні язички 4, які обмежуються кривою формувального контуру. Важливу роль у роботі рукавоутворювача відіграють конфігурація формувального контуру 3 і поверхня комірця 2. Основні параметри рукавоутворювачазалежатьвідвластивостейпакувального матеріалу, форми упаковки, реологічних властивостей продукції, величини дози продукції і т. ін. Цими факторами пояснюється наявність широкої конструктивної гами рукавоутворювачів. Сьогодні найбільш широко застосовують два способи виготовлення рукавоутворювачів: спосіб відливання і спосіб згинання.

При виготовленні рукавоутворювачів будь яким способом, потрібно знати криву формувального контуру і конфігурацію напрямної поверхні комірця.

Рукавоутворювач потрібно розраховувати і виготовляти таким чином, щоб плівка пакувального матеріалу, який змотується із рулону, прилягала до напрямної поверхні комірця 2 і труби 1 і проходила через формувальний

|

|

Контур 3 без появлення згорток або розривів. Для цього потрібно, щоб виконувалася основна умова рівномірного натягу плівки пакувального матеріалу по усій її ширині:

![]() (4.55)

(4.55)

Де г — апліката точки С, що знаходиться на формувальному контурі рукавоутворювача;

/0 = АВ — довжина відрізка прямої, що з’єднує початкову точку В кривої формувального контуру з точкою А, яка є перетином крайки МУ комірця і площини, перпендикулярної до цієї крайки, і проходить через початкову точку В (площина Х02)

І = ОС—довжина геодезичної кривої, яка лежить на напрямній поверхні комірця і з’єднує прийняту для дослідження точку С із точкою В на крайці комірця;

ВВ{ — довжина проекції дуги кривої ВС на поперечний переріз груби рукавоутворювача (в даному випадку циліндра). Другою умовою якісного утворення рукава із плівки є наявність у напрямній поверхні комірця плоского елементу, який прилягає до вершини труби рукавоутворювача, тобто до точки, яка є верхнім кінцем максимальної твірної іруби рукавоутворювача.

Умова (4.55) буде виконана, якщо поверхні комірця і циліндричної частини труби будуть розгорнутими, а лінією поділу цих поверхонь на спільній розгортці є лінія формувального контуру.

Властивості розгорнутих поверхонь (тобто циліндричних, конічних або таких, що визначаються геометричним місцем дотичних безперервної просторової кривої) досліджуються в області диференціальної геометрії. Відомо також, що подвійні комбінації розгортних поверхонь, які перетинаються, можна розгортати в суцільний лист без напустки, якщо стична площина у будь-якій точці кривої перетину буде ділити навпіл двогранний кутміж дотичними площинами прийнятих розгортних поверхонь у цій точці. Таких комбінацій розгортних поверхонь може бути безмежна кількість, а тому неможливо математично описати конкретну конфігурацію такої поверхні. При виконанні розрахунків рукавоутворювачів одна з розгортних поверхонь задана або відома. Здебільшого це конфігурація труби, тобто поперечний переріз рукава. Таким чином, використання властивостей розгортних поверхонь дає можливість за прийнятої кривої перетину, тобто кривої формувального контуру, визначити конфігурацію розгортної поверхні комірця. Крім цього, під час конструювання рукавоутворювачів виникає потреба використовувати комбінації не тільки подвійні, але із

Будь-якої кількості розгортних поверхонь. А тому крива формувального контуру повинна відповідати додатковим умовам. В області розробки теорії, методів конструювання і технології виготовлення рукавоутворювачів для пакувального обладнання відомі наукові праці таких вчених: О. М. Арапова, В. Ю. Жидоніса, В. М. Трубнікова, A. A. Марчукайтене, M. Frenzel, J. Корр, K. P. Linow, D. R. Middour та ін.

Теоретичні наробки в області розрахунків рукавоутворювачів умовно можна поділити на два напрями. Перший: розраховується крива формувального контуру, а конфігурація напрямної поверхні комірця визначається або числовим методом, або експериментальним. Другий: задається вид напрямної поверхні комірця, а крива формувального контуру визначається із умови, що відповідні контури комірця і труби рукавоутворювача на загальній розгортці повинні співпадати. Як встановлено дослідженнями В. Ю. Жидоніса, перший напрям теоретичних розробок охоплює найбільш загальні випадки і розроблена теорія прийнятна для застосування під час проектування широкого кола рукавоутворювачів. Другий напрямок є частковим випадком, але розроблена теоретична база є правильною і може бути використана для практичного застосування.

Як приклад на рис. 4.24 наведено розгортку комірця, одержану за умов: труба виконана у вигляді циліндра, а крива перетину циліндричної поверхні і комірця має вигляд параболи. Для прийнятих вихідних даних одержані такі залежності:

Z tn) = (квІл2) • в — Ф2, (4.56)

Де в — ширина рукава, визначається як в = ж • г;

|

|Т1=ф- |

Г |

||

|

В |

|||

|

с |

"Пс = фс • і |

||

|

/« |

. Z — , |

||

|

1 |

|||

|

: |

11 = ф г |

R — радіус внутрішньої по верхні циліндричної частини рукавоутворювача;

Кв =Z(Je;z0— апліката максимального значення координати Z на формувальному контурі;

<р — поточне значення кута змінення положення радіус-вектора г у поперечному перерізі циліндра.

Для заданої конфігурації рукавоутворювача максимальне значення кута нахилу плоского елементу комірця до поверхні труби можна визначити за виразом:

А = arcsin (2кв! ах) + arcsin [(квІах) — (л( + к,))/(3 • А:,)], (4.57)

Де ах = л2 + 4кв2′, к, = tie; кх = /</в; t — технологічне подовження крайки комірця MV відносно ширини плівки — 2в.

Наведений приклад є найпоширенішим. Для більш складних конфігурацій поперечного перерізу труби (овал, прямокутник тощо) застосовується складний математичний апарат, який потребує застосування ПЕОМ. На кафедрі технічної механіки і пакувальної техніки Національного університету харчових технологій розроблена програма для ПЕОМ, що дозволяє за заданих даних одержувати креслення розгортної поверхні рукавоутворювача.

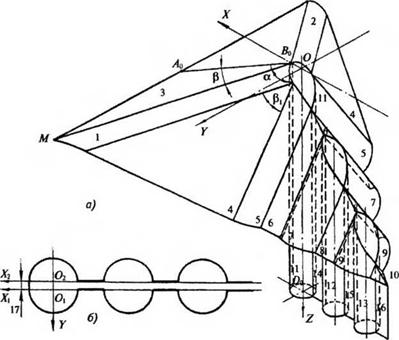

Не менш доречним є застосування теорії рукавоутворювача при конструюванні багатопотокових рукавоутворювачів з будь-якою формою рукава з одного рулону пакувального матеріалу. Комірець таких рукавоутворювачів складається з композицій плоских і циліндричних елементів.

Кут Я (рис. 4.25) плоского елементу при вершині, що лежить у площині YOZ, можна приймати таким, щоб твірна другої циліндричної поверхні комірця була паралельна площині YOZ. Тоді прямолінійні твірні комірця будуть паралельними і така циліндрична поверхня може скласти всю іншу частину поверхні комірця багатопогокового рукавоутворювача. Криву формувального контуру багатопотокового рукавоутворювача можна визначити за формулою:

Z(r!) = C4+C,.r] + Cl — y(rj) — С2 • л(і7); (4.58)

Де С, = 1 tgЯ/( 1 + cos а)’, С2 = sin «/(1 + cos а); С3 = — С,;

С4 = 0,5 • d2X • С2; х(ї]), y(rj) — координати відповідної точки кривої формувального контуру відносно параметру г)

Г] — довжина дуги труби від початкової точки В0

0,5 • d2i, — частина осі ОХ, обмежена віссю OZ і початковою точкою В0;

А, (5 — кути плоского елемента при вершині рукавоутворювача.

Кут/3, плоского елемента 4 (рис. 4.25) можна визначити:

Tg/31 = (sin а( 1 + cos a + sin a • tgfi + tg2fi))/

/((cos a( 1 + cos a + sin a • tgfi + tg2fi) + tg2(5). (4.59)

Комірець складається з опуклої і вигнутої частин, а тому для утримання плівки в деяких місцях потрібно встановлювати притискні елементи або інші додаткові пристосування. Наведений аналіз конструктивних виконань присіроїв формування упаковки із рулонних термозварних пакувальних матеріалів, а також методик їх розрахунку дозволяє ефективно застосовувати науково обгрунтовані методики створення і вдосконалення таких пристроїв. Поряд із цим розроблені конструкції пристроїв потребують додаткової перевірки для мінімізації зусиль, необхідних для протягування плівки через (Ьоомоутвооювачі з увдхуванням систем подачі і режиму роботи машини.

|

М

Рис. 4.25. Схема багатопотокового рукавоутворювача: а — загальний вигляд; б поперечний переріз циліндричної частини |

Для значної кількості пакувальних машин такого типу проблема якісного та точного зварювання пакувальних матеріалів є однією із важливих поряд із операціями дозування і фасування.

Основні способи зварювання полімерних плівок можна поділити на дві групи. До першої групи належать способи зварювання, в яких використовується передача тепла в зону зварювання від зовнішніх теплоносіїв. Це зварювання різноманітними нагрівальними інструментами. Присадними матеріалами і газовими теплоносіями з передачею тепла поверхні, що зварюється, за рахунок конвекції, теплопровідності і часткового тепловипромінювання. До них належать термоконтактний і термоімпульсний способи зварювання, також зварювання гарячим газом. До другої групи належать способи зварювання, в яких тепло генерується всередині зони зварювання, за рахунок перетворення різних видів енергії від зовнішніх джерел у тепло. Це зварювання інфрачервоним випромінюванням, ультразвуком, тертям і токами високої частоти.

За результатами проведеного аналізу типових конструктивних схем пакувального обладнання встановлено, що у 91-93 % машин застосовується термоконтактне та термоімпульсне зварювання плівки. Однак під час створення, на перший погляд, достатньо відомих конструктивних схем таких пристроїв виникає ряд складнощів, які потрібно вирішувати в комплексі задач, які стосуються функціонування всієї машини. В перелік таких задач входить:

• забезпечення достатньо високої продуктивності;

• значне варіювання значень параметрів зварювання за мінімальних витрат часу на переналаштовування машини;

• застосування широкого асортименту плівкових матеріалів;

• мінімізація впливу продукції на якість зварного шву;

• точність зварювання і відрізування тощо.

Розроблення і представлення необхідних рекомендацій щодо проектування та експлуатації вище зазначених пристроїв поіребує досить глибокого аналізу існуючих конструкцій, методик розрахунку та узагальнення одержаних результатів, а також проведення додаткових досліджень.

ПАКУВАЛЬНЕ ОБЛАДНАННЯ30 июля, 2013